Du berechnest die Kosten PCBA Deutschland, indem du alle relevanten Faktoren wie Material, Fertigung, Prüfung, Rüstung, Entwicklung, Logistik und Qualität einbeziehst. Die Wahl des Materials, die Anzahl der Schichten und die Abmessungen der Leiterplatte spielen eine große Rolle. Nutze Online-Kalkulatoren, um eine erste Schätzung zu erhalten, aber verlasse dich nicht nur darauf, da sie oft nur grobe Richtwerte bieten.

Wichtige Erkenntnisse

Die PCBA-Kosten in Deutschland hängen stark von Material, Design, Stückzahl und Fertigungsprozessen ab.

Größere Stückzahlen senken die Kosten pro Baugruppe, weil Fixkosten besser verteilt werden.

Ein einfaches, gut geplantes Design spart Zeit und Geld bei der Fertigung und reduziert Fehler.

Frühe Zusammenarbeit mit dem Fertiger hilft, Kosten zu senken und Lieferzeiten zu verkürzen.

Pooling und optimale Nutzung des Fertigungsformats reduzieren Materialverschwendung und senken die Kosten.

Kostenfaktoren PCBA Deutschland

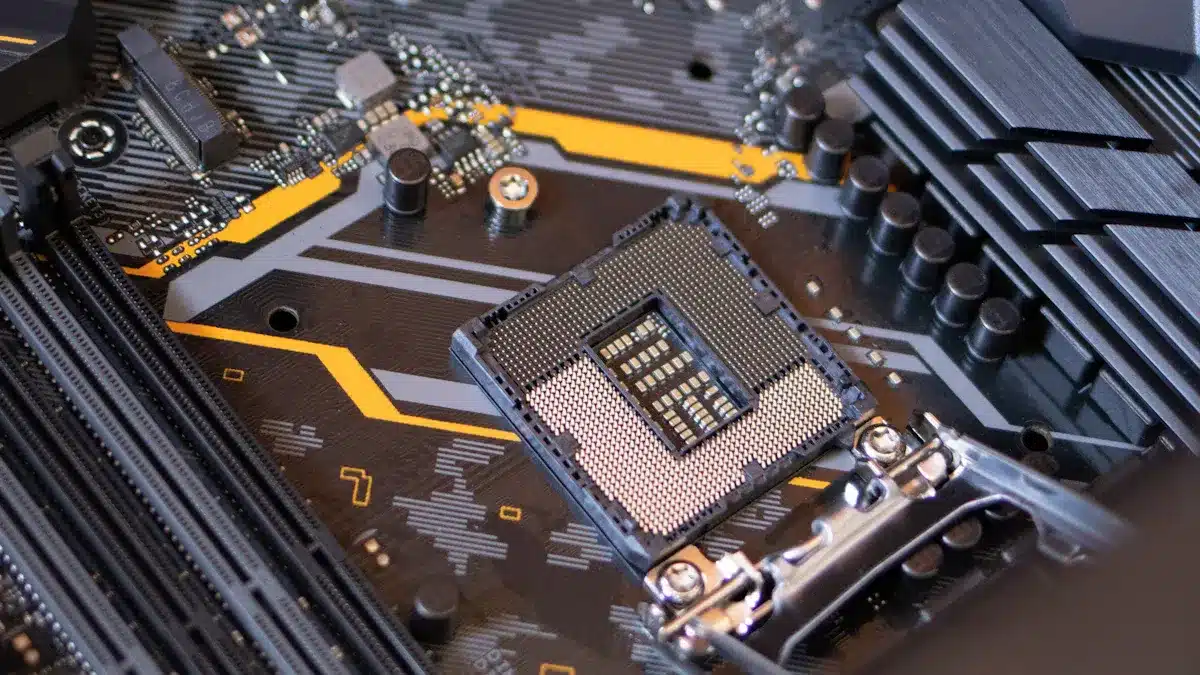

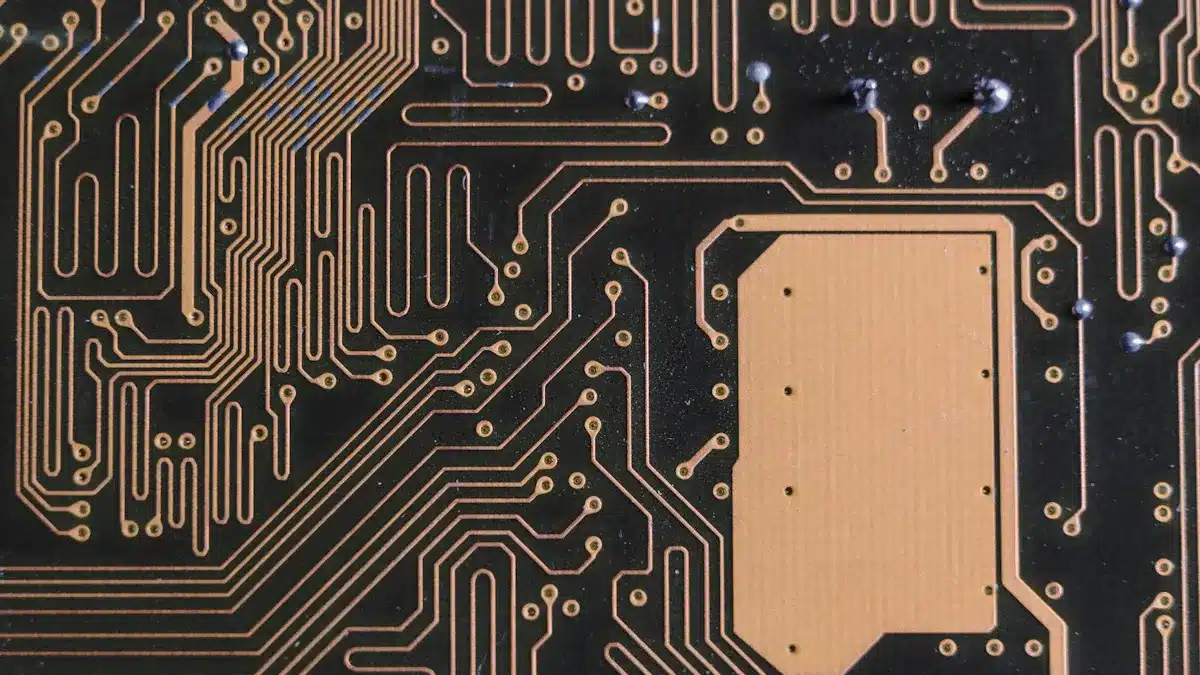

Material und Leiterplatte

Du wählst das Material für deine Leiterplatte sehr bewusst aus, denn es beeinflusst die Kosten PCBA Deutschland direkt. In Deutschland nutzt du meist Standard-FR4-Laminate mit einem Kupfergewicht von etwa 35µm. Diese Variante ist günstig und für viele Anwendungen ausreichend. Wenn du spezielle Anforderungen hast, wie hohe Frequenzen oder extreme Umgebungen, brauchst du teurere Materialien. Höhere Kupfergewichte und spezielle Laminate erhöhen die Kosten, weil die Fertigung aufwendiger wird. Auch schwankende Kupferpreise wirken sich auf die Gesamtkosten aus. Die Anzahl der Schichten und die Größe der Leiterplatte spielen eine große Rolle: Jede zusätzliche Schicht und jede Vergrößerung der Fläche steigert den Materialverbrauch und damit die Kosten. Wenn du die Leiterplatte kompakt und mit möglichst wenigen Schichten entwirfst, kannst du die Kosten senken. Die Komplexität, wie viele Bohrungen oder spezielle Anforderungen wie kontrollierte Impedanz, treiben die Kosten weiter nach oben. Du solltest deshalb schon in der Entwurfsphase mit deinem Lieferanten sprechen, um die beste und günstigste Lösung zu finden.

Bestückung und Fertigung

Für die Bestückung deiner Leiterplatte nutzt du in Deutschland moderne Technologien. EMS-Dienstleister setzen auf Automatisierung und qualifiziertes Personal. Das senkt die Kosten, weil du keine eigenen Maschinen anschaffen musst. Du profitierst von Skaleneffekten, da die Anbieter ihre Anlagen für viele Kunden nutzen. Die Wahl des Bestückungsverfahrens, wie Schablonendruck und Reflowlöten, beeinflusst die Effizienz und die Fehlerquote. Ein gutes Layout mit klaren Randbereichen und gleichmäßig verteilten Bauteilen erleichtert die Bestückung und spart Kosten. Die Größe und die Anzahl der Lagen der Leiterplatte bestimmen, wie viele Prozessschritte nötig sind. Komplexe Technologien wie HDI oder spezielle Oberflächenbeschichtungen erhöhen die Kosten. Wenn du das Fertigungsformat optimal nutzt, zum Beispiel durch Pooling oder geschickte Flächenaufteilung, kannst du die Kosten pro Stück deutlich senken.

Tipp: Nutze das Ritzen statt Fräsen, um mehr Platinen pro Panel zu fertigen und so bis zu 25 % Kosten zu sparen.

Prüfung und Test

Du stellst sicher, dass deine Baugruppen fehlerfrei sind, indem du verschiedene Prüf- und Testverfahren einsetzt. In Deutschland nutzt du meist AOI (Automatische Optische Inspektion), AXI (Röntgen), ICT (In-Circuit-Test), FPT (Flying-Probe-Test) und Funktionstests. AOI erkennt Fehler früh und spart so Nacharbeits- und Ausschusskosten. ICT ist in der Serienfertigung effizient, verursacht aber hohe Einmalkosten für Adapter und Programmierung. Funktionstests sind individuell und teuer in der Entwicklung, aber wichtig für komplexe Baugruppen. Die Wahl der Testverfahren hängt von der Stückzahl und der Komplexität ab. Eine Kombination aus AOI, FPT und Funktionstest erreicht eine sehr hohe Testabdeckung. Die Kosten für Tests machen einen spürbaren Anteil an den Gesamtkosten aus, vor allem bei kleinen Losgrößen.

Testverfahren | Kostenfaktoren | Vorteile | Nachteile |

|---|---|---|---|

AOI | Programmieraufwand, Durchlaufzeit | Frühe Fehlererkennung, spart Nacharbeit | Begrenzte Fehlerarten |

ICT | Hohe Einmalkosten für Adapter | Schnell, automatisierbar, hohe Abdeckung | Teuer bei kleinen Stückzahlen |

Funktionstest | Entwicklung von Testumgebung | Prüft Funktion, individuell anpassbar | Hoher Aufwand und Kosten |

Rüstung und Einrichtung

Bevor du mit der Fertigung startest, musst du Maschinen einrichten und Programme erstellen. Diese Rüstkosten fallen einmalig pro Auftrag an. Je komplexer dein Produkt, desto höher der Aufwand für Einrichtung und Rüstung. Automatisierte Systeme helfen, die Rüstzeiten zu verkürzen. Wenn du größere Stückzahlen oder mehrere Aufträge im Pooling zusammenfasst, verteilst du die Rüstkosten auf mehr Baugruppen und senkst so die Kosten pro Stück.

Entwicklung

Die Entwicklungskosten entstehen durch das Design der Leiterplatte, die Auswahl der Bauteile und die Erstellung der Fertigungsdaten. Je komplexer dein Design, desto mehr Zeit und Know-how brauchst du. Änderungen im Design führen oft zu zusätzlichen Kosten, weil neue Fertigungsdaten und Testprogramme erstellt werden müssen. Wenn du frühzeitig mit deinem Fertiger zusammenarbeitest, kannst du viele Fehler vermeiden und die Entwicklungskosten niedrig halten.

Logistik und Versand

Du musst die fertigen Baugruppen sicher und pünktlich erhalten. Die Logistikkosten hängen von der Verpackung, dem Versandweg und der Lieferzeit ab. Expressversand ist teurer als Standardversand. Auch spezielle Verpackungen, zum Beispiel für empfindliche Elektronik, erhöhen die Kosten. Wenn du mehrere Aufträge bündelst oder Pooling nutzt, kannst du die Logistikkosten pro Baugruppe senken.

Qualität und Zertifizierung

Du sicherst die Qualität deiner Baugruppen durch Zertifizierungen und Normen. In Deutschland sind ISO- und IPC-Standards üblich. Für bestimmte Branchen, wie die Bahnindustrie, brauchst du zusätzliche Nachweise, zum Beispiel die Brandprüfung nach EN 45545-2. Wenn du Produkte in die USA oder nach Kanada exportierst, musst du auf die UL-Zertifizierung achten. Es reicht nicht, nur das Basismaterial UL-zertifiziert zu wählen. Die gesamte Leiterplatte muss nach UL-Vorgaben gefertigt werden. Diese Anforderungen erhöhen die Produktionskosten, weil zusätzliche Prüfungen und Dokumentationen nötig sind.

Hinweis: Zertifizierungen sind wichtig für die Marktzulassung und beeinflussen die Kosten PCBA Deutschland spürbar.

Weitere Hinweise zu Kosten und Kalkulation

Online-Kalkulatoren helfen dir, eine erste Schätzung für die Kosten PCBA Deutschland zu bekommen. Sie berücksichtigen Material, Schichtanzahl, Abmessungen und Komplexität. Die Ergebnisse sind aber nur Richtwerte, weil individuelle Anforderungen und Sonderwünsche nicht immer abgebildet werden.

Durch Pooling und geschickte Flächenaufteilung kannst du die Kosten pro Stück deutlich senken. Du teilst dir ein Fertigungsformat mit anderen Kunden und nutzt das Material optimal aus.

Die typische Bruttogewinnspanne der Hersteller in Deutschland liegt zwischen 15 und 30 Prozent. Diese Marge deckt die Kosten für Verwaltung, Entwicklung, Qualitätssicherung und Gewinn ab.

Einflussfaktoren Kosten PCBA Deutschland

Stückzahl und Losgröße

Du beeinflusst die Kosten PCBA Deutschland stark durch die gewählte Stückzahl. Kleine Losgrößen, wie sie bei Prototypen üblich sind, liegen oft bei bis zu 10 Platinen. Diese Menge passt gut zu den Produktionsabläufen deutscher Hersteller. Größere Stückzahlen senken die Kosten pro Stück, weil sich Rüst- und Einrichtungskosten auf mehr Baugruppen verteilen. Wenn du die Platinen optimal auf Panels anordnest, sparst du Material und reduzierst Ausschuss. Auch die Größe der Platine spielt eine Rolle: Große Leiterplatten verursachen mehr Material- und Fertigungskosten. Mit einer cleveren Panelisierung kannst du Materialverschwendung vermeiden.

Tipp: Reduziere die Anzahl der Bohrungen und setze auf Standardgrößen, um die Fertigungskosten zu senken.

Komplexität und Design

Dein PCB-Design bestimmt, wie aufwendig die Fertigung wird. Komplexe Schaltungen mit vielen Lagen, Microvias oder speziellen Materialien treiben die Kosten in die Höhe. Auch die Wahl der Bauteile, die Anforderungen an Strom und Spannung sowie die Betriebsumgebung wirken sich direkt auf die Kosten aus. Je mehr Tests und Zertifizierungen du brauchst, desto höher wird der Aufwand. Ein einfaches, gut geplantes Design spart Zeit und Geld. Die optimale Ausnutzung des Panels hilft dir, die Kosten PCBA Deutschland niedrig zu halten.

Designfaktor | Einfluss auf Kosten |

|---|---|

Lagenanzahl | Mehr Lagen = höhere Kosten |

Platinengröße | Größer = mehr Material |

Microvias/Via-Filling | Erhöht Fertigungsaufwand |

Testanforderungen | Zusätzliche Prüfkosten |

Bauteilverfügbarkeit

Die Verfügbarkeit der Bauteile entscheidet, wie schnell du deine Baugruppen bekommst und wie hoch die Gesamtkosten ausfallen. Fehlen wichtige Bauteile beim Distributor, verlängert sich die Lieferzeit. Standardmäßig dauert die Fertigung von Prototypen etwa 16 Arbeitstage. Bei Engpässen kann es länger dauern. Wenn du Bauteile selbst beistellst, achte auf die richtige Verpackung. Lose Bauteile verursachen mehr Aufwand und damit höhere Kosten. Eine enge Abstimmung mit deinem EMS-Dienstleister hilft, Lieferzeiten kurz zu halten und Zusatzkosten zu vermeiden.

Lieferzeit und Expressfertigung

Du kannst die Lieferzeit durch Expressfertigung verkürzen. Ein Komplettservice ist in Deutschland oft schon in 4 Arbeitstagen möglich. Das kostet aber deutlich mehr als die Standardfertigung. Wenn du Bauteile rechtzeitig bestellst und alle Fertigungsdaten vollständig lieferst, vermeidest du Verzögerungen. Für eine schnelle Produktion solltest du Bauteile als Gurtabschnitt oder Rolle mit Puffer liefern. So sparst du Zeit und reduzierst Fehlerquellen.

Sonderwünsche

Sonderwünsche wie spezielle Oberflächen, besondere Verpackungen oder zusätzliche Prüfungen erhöhen die Kosten. Auch individuelle Anpassungen im Design oder spezielle Zertifizierungen schlagen zu Buche. Wenn du solche Anforderungen hast, stimme sie frühzeitig mit deinem Fertiger ab. So kannst du die Kosten besser kalkulieren und Überraschungen vermeiden.

Hinweis: Eine frühzeitige Bauteilvorbestellung (PPO) hilft dir, Kosten und Lieferzeiten zu optimieren. Plane Ersatztypen ein und arbeite eng mit deinem EMS-Dienstleister zusammen. So sicherst du die Versorgung und vermeidest Engpässe.

Beispielrechnung PCBA-Kosten

Annahmen und Daten

Du möchtest eine Baugruppe in Deutschland fertigen lassen. Du planst zwei verschiedene Stückzahlen: 10 Stück (Prototypen) und 100 Stück (Kleinserie). Die Leiterplatte ist 100 mm x 80 mm groß, hat 4 Lagen und besteht aus Standard-FR4. Du verwendest 50 verschiedene Bauteile, insgesamt 120 Bauteile pro Platine. Du wünschst AOI-Test und Standardverpackung. Die Entwicklungskosten sind bereits abgeschlossen.

Typische Annahmen:

Materialkosten pro Platine: 12 €

Bestückungskosten pro Platine: 15 €

Testkosten pro Platine: 3 €

Rüstkosten pro Auftrag: 200 €

Logistik und Versand pro Auftrag: 50 €

Qualitätssicherung und Zertifizierung pro Auftrag: 80 €

Berechnung der Einzelposten

Du rechnest die Einzelposten für beide Stückzahlen aus. Die Rüst-, Logistik- und Qualitätskosten verteilst du auf die Stückzahl.

Kostenart | Einzelpreis (€/Stk.) | Fixkosten (€/Auftrag) |

|---|---|---|

Material | 12 | – |

Bestückung | 15 | – |

Test | 3 | – |

Rüstung | – | 200 |

Logistik | – | 50 |

Qualität | – | 80 |

Beispielrechnung für 10 Stück:

Rüstkosten pro Stück: 200 € / 10 = 20 €

Logistik pro Stück: 50 € / 10 = 5 €

Qualität pro Stück: 80 € / 10 = 8 €

Gesamtkosten pro Stück: 12 + 15 + 3 + 20 + 5 + 8 = 63 €

Beispielrechnung für 100 Stück:

Rüstkosten pro Stück: 200 € / 100 = 2 €

Logistik pro Stück: 50 € / 100 = 0,50 €

Qualität pro Stück: 80 € / 100 = 0,80 €

Gesamtkosten pro Stück: 12 + 15 + 3 + 2 + 0,50 + 0,80 = 33,30 €

Gesamtkostenübersicht

Du siehst, wie stark die Stückzahl die Kosten beeinflusst. Bei kleinen Mengen machen die Fixkosten einen großen Anteil aus. Bei größeren Mengen sinken die Kosten pro Stück deutlich.

Stückzahl | Kosten pro Stück (€) | Gesamtkosten (€) |

|---|---|---|

10 | 63,00 | 630,00 |

100 | 33,30 | 3.330,00 |

Tipp: Wenn du größere Stückzahlen bestellst, kannst du die Kosten pro Baugruppe deutlich senken.

PCBA-Kosten optimieren

Bauteilauswahl und Lieferanten

Du kannst die Kosten PCBA Deutschland senken, wenn du effiziente Lieferanten auswählst. Achte darauf, dass dein Lieferant moderne Produktionsmethoden nutzt und Lean-Management einsetzt. So sparst du Zeit und Geld. Lieferanten mit ISO- und IPC-Zertifikaten liefern meist gleichbleibend hohe Qualität. Sie setzen oft auf digitale Produktionsüberwachung und erkennen Probleme früh. Wenn du schon in der Planungsphase eng mit deinem Lieferanten zusammenarbeitest, kannst du Material besser nutzen und Fehler vermeiden. Das senkt die Prozesskosten und sorgt für pünktliche Lieferungen.

Designoptimierung

Mit einem guten Design sparst du viel Geld. Nutze Design for Manufacturing (DfM), um dein Produkt einfach und kostengünstig herzustellen. DfM hilft dir, Fehler zu vermeiden und die Produktion zu automatisieren. Du solltest Bauteile so platzieren, dass Maschinen sie leicht bestücken können. Das senkt Nacharbeit und Ausschuss. Je einfacher dein Design, desto weniger manuelle Eingriffe sind nötig. Nutze Softwaretools, um Fertigungsprobleme schon im Entwurf zu erkennen. Halte Toleranzen so weit wie möglich, denn enge Vorgaben machen die Fertigung teurer. Fehlerfreie Fertigungsdaten helfen, die Qualität zu sichern und Kosten zu senken.

Tipp: Arbeite schon in der Designphase mit deinem EMS-Partner zusammen. So erkennst du früh, wo du sparen kannst.

Stückzahl und Pooling

Wenn du größere Stückzahlen bestellst, sinken die Kosten pro Baugruppe deutlich. Du kannst auch Pooling nutzen. Dabei teilst du dir ein Fertigungsformat mit anderen Kunden. So nutzt du das Material optimal aus und senkst die Stückkosten. Besonders bei kleinen Losgrößen lohnt sich Pooling. Du profitierst von geringeren Rüstkosten und weniger Ausschuss.

Zusammenarbeit mit Fertigern

Eine enge Zusammenarbeit mit deinem Fertiger bringt viele Vorteile. Du bekommst früh Hinweise, wie du dein Design verbessern kannst. Dein Fertiger kennt die besten Prozesse und kann dir helfen, Fehler zu vermeiden. Gemeinsame Planung sorgt dafür, dass Bauteile rechtzeitig bestellt werden. Das verhindert Engpässe und spart Kosten. Wenn du regelmäßig Feedback einholst, kannst du die Qualität weiter steigern und die Kosten PCBA Deutschland langfristig senken.

Du hast gesehen, wie Material, Design, Stückzahl und Prozessparameter die Kosten bestimmen. Für eine effiziente Kalkulation helfen dir digitale Tools und eine enge Zusammenarbeit mit deinem Fertiger. Branchenexperten empfehlen, auf Details wie Materialauswahl, Fehlervermeidung und innovative Technologien zu achten. Die folgende Tabelle zeigt dir die wichtigsten Tipps für die Optimierung:

Empfehlungsthema | Schwerpunkt | Nutzen |

|---|---|---|

Design-to-Cost | Kupferfolienstärke, Digital Design Compass | Herstellkosten senken |

Basismaterial | Auswahlkriterien, Eigenschaften | Materialkosten optimieren |

Fehlervermeidung | Fehler in Unterlagen vermeiden | Nacharbeit sparen |

Innovation | 3D-Leiterplatten, HDI | Effiziente Fertigung |

Digitale Tools | Interaktive Planung | Designfehler vermeiden |

Prozessstabilität | Digitalisierung, Automatisierung | Effizienz steigern |

Mit diesen Maßnahmen kalkulierst und optimierst du deine PCBA-Kosten in Deutschland zuverlässig.

FAQ

Wie kann ich die PCBA-Kosten am besten kalkulieren?

Du nutzt am besten einen Online-Kalkulator für eine erste Schätzung. Für genaue Preise sprichst du direkt mit deinem EMS-Dienstleister. So berücksichtigst du alle individuellen Anforderungen.

Welche Rolle spielt die Stückzahl bei den Kosten?

Je mehr Baugruppen du bestellst, desto günstiger wird der Preis pro Stück. Große Stückzahlen verteilen die Fixkosten besser. Kleine Mengen verursachen höhere Stückkosten.

Was passiert, wenn ein Bauteil nicht verfügbar ist?

Du solltest frühzeitig Ersatztypen planen. Dein EMS-Dienstleister hilft dir, Alternativen zu finden. So vermeidest du Verzögerungen und zusätzliche Kosten.

Wie kann ich die Qualität meiner Baugruppen sichern?

Du wählst zertifizierte Lieferanten und forderst Prüfprotokolle an. Achte auf ISO- und IPC-Standards. So stellst du sicher, dass deine Baugruppen zuverlässig funktionieren.