산업 현장에서는 신뢰성과 내환경성이 뛰어난 부품이 중요하다. 산업용 IoT PCB 조립에서는 성능과 안정성을 모두 고려해야 한다. 최신 트렌드에서는 저전력 설계와 무선 통신의 효율성이 강조된다. 실무자는 부품의 호환성과 장기 공급 가능성도 확인해야 한다.

실질적인 체크리스트를 활용하면 현장 적용이 쉬워진다.

핵심 내용

산업용 IoT PCB 조립에서는 신뢰성, 내환경성, 장기 공급성, 호환성이 가장 중요한 부품 선정 기준이다.

MCU, 무선 통신 모듈, 센서, 전원 관리 IC, 커넥터 등 각 부품은 성능과 환경 적합성을 꼼꼼히 비교해 선택해야 한다.

무선 통신 모듈은 주파수 대역과 규제, 신호 간섭 여부를 반드시 확인해 안정적인 통신 품질을 확보해야 한다.

센서 부품은 설치 위치와 전원 노이즈 관리, 정기 보정으로 정확도와 내구성을 높일 수 있다.

PCB 소재와 설계, 전원 관리, 커넥터 조립 시 노이즈와 발열, 내환경성을 고려해 시스템 신뢰성을 강화해야 한다.

MCU 및 프로세서

주요 모델

2025년 산업용 IoT PCB 조립에서 많이 사용하는 MCU와 프로세서에는 ARM Cortex-M 시리즈, NXP i.MX RT, STMicroelectronics STM32, Renesas RX 시리즈가 있다. 이들 모델은 저전력 동작과 다양한 통신 인터페이스를 지원한다.

ARM Cortex-M 시리즈는 저전력과 실시간 처리에 강점을 가진다.

NXP i.MX RT는 고성능과 빠른 부팅 속도를 제공한다.

STM32 시리즈는 다양한 패키지와 풍부한 개발 생태계를 자랑한다.

Renesas RX 시리즈는 내환경성과 장기 공급에 유리하다.

선정 기준

산업 현장에서는 부품의 수명과 공급 안정성이 중요하다. 최근 사례 연구에서는 LC Risk(Life Cycle Risk)와 YTEOL(Year To End Of Life) 같은 수치 지표를 활용해 부품단종 위험도를 평가한다.

예를 들어, YTEOL이 5년 이상인 MCU를 우선 선정하면 장기적으로 안정적인 운영이 가능하다.

또한, 민수와 군수 분야에서 공용화 가능한 부품군을 선정해 설계 단계부터 부품 관리 효율성을 높인다.

산업용 IoT PCB 조립에서는 다음과 같은 기준이 중요하다.

장기 공급 가능성

내환경성 및 내구성

다양한 통신 인터페이스 지원

개발 생태계 및 기술 지원

장단점

모델 | 장점 | 단점 |

|---|---|---|

ARM Cortex-M | 저전력, 실시간 처리, 범용성 | 고성능 작업에 한계 |

NXP i.MX RT | 고성능, 빠른 부팅 | 가격대가 높을 수 있음 |

STM32 | 다양한 라인업, 개발 지원 | 일부 모델의 공급 변동성 |

Renesas RX | 내환경성, 장기 공급 | 개발 자료가 상대적으로 적음 |

실무자는 각 모델의 장단점을 비교해 프로젝트 요구사항에 맞는 MCU를 선택해야 한다.

무선 통신 모듈

통신 기술

산업 현장에서 사용하는 무선 통신 기술은 매우 다양하다. 대표적으로 Wi-Fi, Bluetooth, Zigbee, LoRa, NB-IoT 등이 있다.

Wi-Fi는 대용량 데이터 전송에 적합하다. Bluetooth와 Zigbee는 저전력 환경에서 센서 네트워크에 많이 쓰인다.

LoRa와 NB-IoT는 장거리 통신과 저전력 특성이 요구되는 산업용 IoT PCB 조립에 자주 선택된다.

최근 실험에서는 2.67 GHz 대역에서 Wi-Fi 표준 프레임을 사용해 자기간섭 신호 제거 기술을 적용했다.

이 결과, BER(비트 오류율)이 크게 감소하고 100 Mbit 전송 동안 에러가 발생하지 않았다.

무선 통신 모듈을 선택할 때는 주파수 대역과 해당 대역의 규제 조건, 그리고 실제 환경에서의 신호 간섭 여부를 반드시 확인해야 한다.

추천 모듈

2025년 기준으로 산업용 IoT PCB 조립에 적합한 무선 통신 모듈은 다음과 같다.

Wi-Fi: Espressif ESP32, Murata Type 1DX

LoRa: Semtech SX1276, Murata CMWX1ZZABZ

NB-IoT: Quectel BC95, u-blox SARA-N3

Bluetooth: Nordic nRF52840, Silicon Labs EFR32BG22

통신 방식 | 대표 모듈 | 특징 |

|---|---|---|

Wi-Fi | ESP32, 1DX | 고속, 대용량, 범용성 |

LoRa | SX1276, CMWX1ZZABZ | 장거리, 저전력, 내환경성 |

NB-IoT | BC95, SARA-N3 | 저전력, 광역, 통신비 절감 |

Bluetooth | nRF52840, EFR32BG22 | 저전력, 근거리, 저비용 |

각 모듈은 통신 거리, 전력 소모, 내환경성 등에서 차이가 있다.

실제 적용 환경에 따라 최적의 모듈을 선택해야 한다.

선택 시 주의점

무선 통신 모듈을 선택할 때는 단순히 스펙만 비교해서는 안 된다.

국내 RFID/USN 주파수 대역에서 LoRa 기기의 성능 분석 결과, Duty Cycle 규제로 인해 데이터 송신 시간이 제한되는 문제가 발생했다.

이처럼 주파수 대역의 규제 조건이 실제 성능에 큰 영향을 미친다.

또한, 자기간섭 신호 제거 기술을 적용하면 BER이 크게 개선되어 데이터 송출 중 에러가 발생하지 않는다.

실무자는 주파수 대역, 규제 조건, 신호 간섭, 그리고 현장 환경에서의 통신 품질을 반드시 체크해야 한다.

산업용 IoT PCB 조립에서는 장기 공급 가능성과 모듈의 내환경성, 그리고 인증 취득 여부도 중요한 선택 기준이 된다.

센서 부품

센서 종류

산업 현장에서 사용하는 센서 부품은 매우 다양하다. 대표적으로 온도 센서, 습도 센서, 압력 센서, 가스 센서, 진동 센서, 광 센서 등이 있다.

이들 센서는 각각의 환경 조건을 실시간으로 감지한다. 온도 센서는 기계의 과열을 방지한다. 습도 센서는 생산 환경의 품질을 유지한다. 압력 센서는 유압 시스템의 안전을 보장한다.

가스 센서는 유해 가스 누출을 빠르게 탐지한다. 진동 센서는 설비의 이상 진동을 감지해 고장을 예방한다. 광 센서는 조도와 위치 정보를 제공한다.

선정 포인트

센서 부품을 선정할 때는 정밀도, 내구성, 응답 속도, 신뢰성, 그리고 장기 공급 가능성을 고려해야 한다.

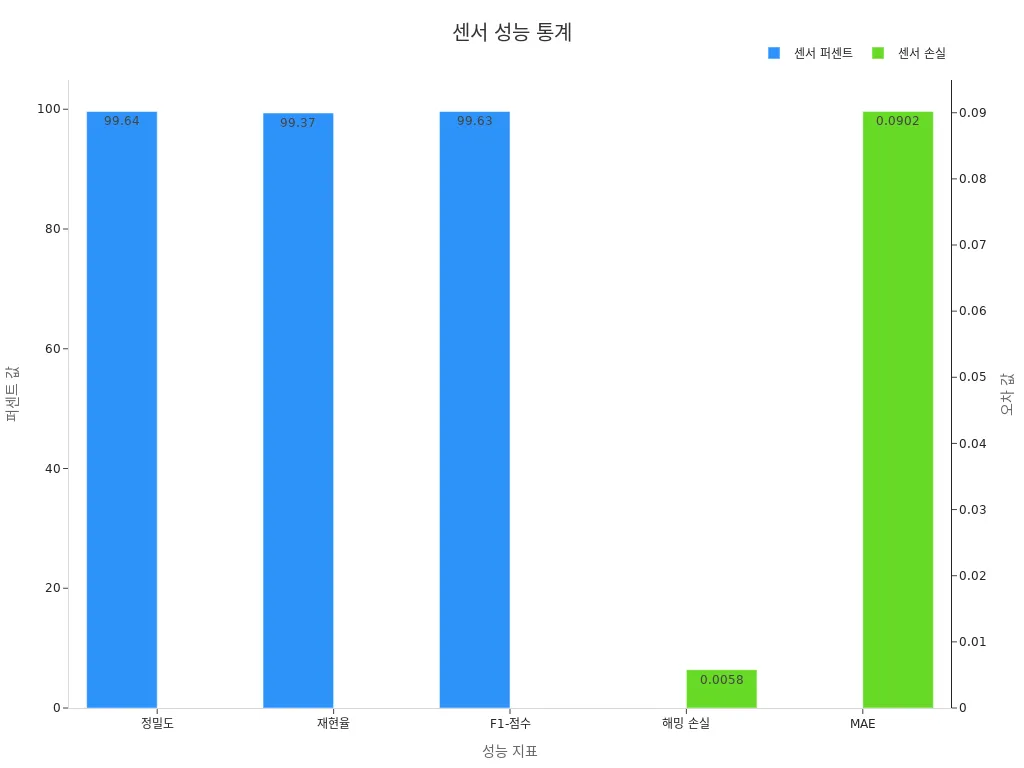

최근 연구에서는 센서의 정밀도와 재현율이 99% 이상으로 매우 높게 나타났다. 아래 표는 센서 성능 지표의 평균값을 보여준다.

센서 성능 지표 | 값(평균) |

|---|---|

정밀도 (Precision) | 99.64% |

재현율 (Recall) | 99.37% |

F1-점수 (F1-score) | 99.63% |

해밍 손실 (Hamming Loss) | 0.0058 |

평균절대오차 (MAE) | 0.0902 |

산업용 IoT PCB 조립에서는 센서의 내환경성도 중요하다. 고온, 고습, 먼지, 진동 등 다양한 환경에서 안정적으로 동작해야 한다.

또한, 센서의 신호 출력 방식(아날로그/디지털)과 통신 인터페이스(I2C, SPI, UART 등)도 반드시 확인해야 한다.

전문가들은 센서의 데이터 정확도와 내구성을 동시에 만족하는 제품을 우선적으로 추천한다.

적용 시 유의사항

센서 부품을 실제로 적용할 때는 몇 가지 주의점이 있다.

센서의 설치 위치를 신중하게 선정해야 한다. 잘못된 위치는 오작동을 유발할 수 있다.

전원 노이즈와 신호 간섭을 최소화하기 위해 배선과 접지를 꼼꼼히 설계해야 한다.

정기적인 보정과 유지보수 계획을 수립해야 한다. 센서의 성능 저하를 조기에 발견할 수 있다.

센서 데이터의 실시간 모니터링 시스템을 구축하면 이상 징후를 빠르게 감지할 수 있다.

센서 부품의 선택과 적용은 산업용 IoT PCB 조립의 신뢰성과 직결된다. 실무자는 센서의 성능 지표와 환경 적합성을 꼼꼼히 검토해야 한다.

전원 관리 IC

전원 설계

전원 설계는 산업용 IoT PCB 조립에서 시스템의 신뢰성과 효율성을 좌우한다.

설계자는 입력 전압의 변동, 부하 변화, 온도 조건 등 다양한 환경을 고려해야 한다.

산업 현장에서는 24V, 12V, 5V 등 다양한 전원 레일이 혼재한다.

이들은 각 부품의 요구 전압에 맞게 안정적으로 변환되어야 한다.

효율적인 전원 분배를 위해 스위칭 레귤레이터와 LDO(Low Dropout Regulator)를 적절히 조합한다.

스위칭 레귤레이터는 고효율이 강점이다. LDO는 저노이즈 특성이 뛰어나다.

설계자는 EMI(전자파 간섭)와 발열 관리도 반드시 고려한다.

전문가들은 전원부와 신호부의 레이아웃 분리를 강조한다. 이로 인해 노이즈 유입을 최소화할 수 있다.

추천 IC

2025년 산업용 IoT PCB 조립에 적합한 전원 관리 IC는 다음과 같다.

IC 종류 | 대표 모델 | 특징 |

|---|---|---|

DC-DC 컨버터 | Texas Instruments LM76005 | 고효율, 넓은 입력 전압 범위 |

LDO 레귤레이터 | Analog Devices LT3080 | 저노이즈, 정밀 전압 출력 |

PMIC | NXP PF1550 | 다채널, 통합 전원 관리 |

Texas Instruments LM76005는 60V까지 입력을 지원한다.

Analog Devices LT3080은 1A 출력과 낮은 드롭아웃 전압을 제공한다.

NXP PF1550은 여러 전원 레일을 통합 관리할 수 있어 복잡한 시스템에 적합하다.

체크포인트

전원 관리 IC를 선정할 때 실무자는 다음 항목을 반드시 점검해야 한다.

입력 및 출력 전압 범위가 시스템 요구에 부합하는지 확인한다.

최대 출력 전류와 발열 특성을 검토한다.

EMI 및 노이즈 특성 데이터를 확인한다.

장기 공급 가능성과 인증 현황을 체크한다.

실제 산업 환경에서의 내환경성(온도, 습도, 진동 등)을 검증한다.

전원 관리 IC의 선택은 전체 시스템의 신뢰성과 직결된다.

실무자는 데이터시트와 실제 적용 사례를 꼼꼼히 비교해야 한다.

단자대 및 커넥터

커넥터 종류

커넥터는 산업용 IoT PCB 조립에서 신호와 전원을 안정적으로 연결하는 핵심 부품이다. 대표적인 커넥터 종류에는 보드-투-보드(Board-to-Board), 와이어-투-보드(Wire-to-Board), 원형 커넥터, 터미널 블록, IDC(Insulation Displacement Connector) 등이 있다.

아래 표는 주요 커넥터의 특징을 정리한 것이다.

커넥터 종류 | 특징 | 적용 예시 |

|---|---|---|

보드-투-보드 | 고밀도, 다층 연결 | 제어 모듈, 센서 보드 |

와이어-투-보드 | 손쉬운 배선, 유지보수 용이 | 전원 입력, 신호선 |

원형 커넥터 | 방수, 내진동, 내환경성 우수 | 야외 설비, 로봇 |

터미널 블록 | 대전류, 견고한 체결 | 전원 분배, 모터 제어 |

IDC | 빠른 조립, 대량 생산 적합 | 신호 배선, 패널 연결 |

전문가들은 환경 조건과 신뢰성 요구 수준에 따라 커넥터를 구분해 사용한다.

단자대 선택

단자대는 전원과 신호를 안전하게 분배하는 역할을 한다. 산업 현장에서는 나사 체결형, 스프링 클램프형, 플러그인 타입 등 다양한 단자대가 사용된다.

단자대 선택 시 고려해야 할 주요 포인트는 다음과 같다.

전류 용량과 전압 등급이 시스템 요구에 부합하는지 확인한다.

내진동, 내열, 내습 등 환경 내구성이 충분한지 점검한다.

유지보수와 교체가 용이한 구조인지 살핀다.

국제 인증(UL, CE 등) 취득 여부를 확인한다.

단자대는 산업용 IoT PCB 조립의 신뢰성과 직결된다. 적합한 단자대를 선택하면 장기적인 운영 안정성을 확보할 수 있다.

조립 팁

커넥터와 단자대를 조립할 때는 몇 가지 실무 팁이 있다.

배선 작업 전, 커넥터 삽입 방향과 핀 배열을 반드시 확인한다.

토크 드라이버를 사용해 나사 체결력을 일정하게 유지한다.

진동이 많은 환경에서는 락킹(locking) 구조가 있는 커넥터를 사용한다.

조립 후, 신호 및 전원 연결 상태를 테스터기로 점검한다.

실무자는 조립 과정에서 작은 실수도 시스템 장애로 이어질 수 있음을 항상 유념해야 한다. 꼼꼼한 확인과 표준화된 작업 절차가 중요하다.

물리적 인터페이스 부품

버튼 및 스위치

산업 현장에서는 버튼과 스위치가 사용자와 기계 사이의 직접적인 인터페이스 역할을 한다.

작업자는 버튼을 눌러 설비를 시작하거나 정지시킨다. 스위치는 전원 차단, 모드 전환, 긴급 정지 등 다양한 기능을 담당한다.

대표적인 버튼 및 스위치 종류는 다음과 같다.

종류 | 특징 | 적용 예시 |

|---|---|---|

푸시버튼 | 직관적 조작, 내구성 | 기계 시작/정지 |

토글 스위치 | 명확한 상태 표시 | 모드 전환 |

로터리 스위치 | 다단계 선택 | 속도/기능 조절 |

딥 스위치 | 설정값 변경 | 주소/옵션 설정 |

작업자는 내구성이 뛰어난 산업용 제품을 선택해야 한다. 방수, 방진 등급(IP 등급)도 반드시 확인한다.

특수 센서

물리적 인터페이스에는 특수 센서도 포함된다.

이 센서들은 버튼이나 스위치와 달리 비접촉 방식으로 동작한다.

대표적으로 근접 센서, 터치 센서, 광센서 등이 있다.

근접 센서: 금속이나 비금속 물체의 접근을 감지한다.

터치 센서: 손가락이나 도구의 접촉을 감지한다.

광센서: 빛의 유무나 밝기 변화를 감지한다.

특수 센서는 오염, 마모, 진동에 강하다. 유지보수가 쉽고, 비접촉 방식으로 위생적인 환경을 제공한다.

전문가들은 특수 센서를 활용하면 설비의 자동화와 안전성을 동시에 높일 수 있다고 조언한다.

적용 사례

실제 산업 현장에서는 다양한 물리적 인터페이스 부품이 사용된다.

예를 들어, 자동화 설비에서는 푸시버튼과 근접 센서를 조합해 작업자의 안전을 확보한다.

로봇 제어 패널에는 로터리 스위치와 터치 센서를 함께 적용한다.

이렇게 다양한 부품을 적절히 배치하면 작업 효율과 안전성이 크게 향상된다.

생산라인: 긴급 정지 버튼, 근접 센서로 안전 제어

물류창고: 토글 스위치, 광센서로 자동 문 제어

스마트 팩토리: 터치 센서, 딥 스위치로 사용자 맞춤 설정

산업용 IoT PCB 조립 과정에서도 이러한 물리적 인터페이스 부품의 신뢰성과 내구성, 그리고 환경 적응성을 반드시 고려해야 한다.

PCB 소재 및 설계

라미네이트 소재

PCB의 성능과 신뢰성은 라미네이트 소재에 크게 좌우된다.

Rogers, Taconic, PTFE(폴리테트라플루오로에틸렌) 기반 라미네이트는 고주파 신호 손실을 최소화한다.

이 소재들은 신호의 왜곡을 줄이고 연결 안정성을 높인다.

산업 현장에서는 FR-4보다 낮은 유전율과 우수한 내열성을 가진 소재를 선호한다.

아래 표는 주요 라미네이트 소재의 특성을 비교한 것이다.

소재 | 유전율(εr) | 내열성 | 신호 손실 |

|---|---|---|---|

FR-4 | 4.5 | 보통 | 보통 |

Rogers | 3.5 | 우수 | 낮음 |

Taconic | 3.0 | 우수 | 매우 낮음 |

PTFE | 2.2 | 매우 우수 | 매우 낮음 |

전문가들은 고속 신호와 RF 회로에는 PTFE 계열 라미네이트를 추천한다.

HDI/다층 PCB

HDI(High Density Interconnect)와 다층 PCB는 복잡한 회로 설계와 고속 신호 처리가 필요한 환경에서 필수적이다.

HDI PCB는 미세 비아(via)와 고밀도 배선을 지원한다.

다층 PCB는 전원부와 신호부를 분리해 노이즈를 줄인다.

이 구조는 데이터 처리 속도를 높이고, 회로의 집적도를 극대화한다.

HDI PCB: 스마트 센서, 통신 모듈에 적합하다.

다층 PCB: 제어 시스템, 고성능 프로세서 보드에 주로 사용된다.

설계자는 층수와 배선 밀도를 프로젝트 요구에 맞게 결정해야 한다.

설계 팁

PCB 설계 시 실무자는 다음 사항을 반드시 고려해야 한다.

전원부와 신호부를 물리적으로 분리해 노이즈 간섭을 최소화한다.

2층 PCB는 단순 회로에 적합하다. 복잡한 시스템에는 4층 이상 다층 PCB를 선택한다.

고속 신호 라인은 가능한 짧고 직선으로 배치한다.

접지층(GND Plane)을 충분히 확보해 신호 품질을 높인다.

열 방출이 많은 부품은 방열 패드와 써멀 비아를 적극 활용한다.

설계자는 데이터시트와 실제 적용 사례를 참고해 최적의 소재와 구조를 선택해야 한다.

산업용 IoT PCB 조립 체크리스트

신뢰성

신뢰성은 산업 현장에서 가장 중요한 요소다. 부품 하나라도 불량이 발생하면 전체 시스템이 멈출 수 있다. 실무자는 부품의 인증서와 품질 보증 기간을 반드시 확인한다.

부품 공급사의 품질 관리 시스템을 점검한다.

실제 현장에서의 고장 이력 데이터를 참고한다.

반복 테스트를 통해 내구성을 검증한다.

신뢰성 확보는 장기적인 유지보수 비용을 줄이는 핵심 전략이다.

내환경성

산업용 IoT PCB 조립 환경은 온도, 습도, 먼지, 진동 등 다양한 변수에 노출된다. 내환경성이 뛰어난 부품만이 안정적인 동작을 보장한다.

고온, 저온, 고습 환경에서의 동작 범위를 확인한다.

방진, 방수 등급(IP 등급)을 체크한다.

진동 및 충격 테스트 결과를 검토한다.

실무자는 실제 운영 환경과 유사한 조건에서 사전 테스트를 진행한다.

장기 공급성

장기 공급성은 산업용 IoT PCB 조립의 연속성을 좌우한다. 단종 위험이 높은 부품은 프로젝트 전체 일정에 영향을 준다.

공급사의 단종 정책과 예고 기간을 확인한다.

대체 가능한 호환 부품 리스트를 준비한다.

최소 5년 이상의 공급 보장 여부를 체크한다.

장기 공급성 확보는 예기치 못한 생산 중단을 예방한다.

호환성

호환성은 다양한 부품이 하나의 시스템에서 원활하게 동작하는지 판단하는 기준이다.

통신 인터페이스(I2C, SPI, UART 등) 호환 여부를 확인한다.

전기적 신호 레벨과 커넥터 규격을 점검한다.

펌웨어 및 소프트웨어 지원 범위를 검토한다.

실무자는 사전 샘플 조립과 통합 테스트를 통해 호환성을 최종 확인한다.

체크리스트를 활용하면 산업용 IoT PCB 조립의 품질과 신뢰성을 한층 높일 수 있다.

펌웨어 및 시제품 개발

펌웨어 개발

펌웨어는 하드웨어와 소프트웨어를 연결하는 핵심 요소다. 개발팀은 센서 데이터 수집, 무선 통신, 전원 관리 등 다양한 기능을 펌웨어에 구현한다.

최근 연구에서는 무선 데이터 전송 장치의 펌웨어를 개발하고, 실제 환경에서 성능을 검증했다.

개발팀은 다음과 같은 절차를 따른다.

요구사항 분석 및 기능 정의

하드웨어 인터페이스 설계

코드 작성 및 모듈별 테스트

통합 테스트 및 성능 검증

펌웨어 개발 단계에서 반복적인 테스트와 코드 최적화가 완성도를 높인다.

시제품 제작

시제품 제작은 설계의 실현 가능성을 확인하는 중요한 과정이다.

연구개발 현장에서는 인장저항 면진장치, 스마트 TMD, 무선기반 센서장치 등 다양한 시제품을 제작했다.

아래 표는 개발 단계별 주요 성과와 검증 사례를 요약한다.

개발 단계 및 연차 | 주요 연구개발 내용 및 성과 | 수치 및 검증 사례 |

|---|---|---|

3~4년차 | 스마트 센서장치 및 진단 프로그램 개발, 무선 데이터 전송 장치 펌웨어 개발 | 시제품 제작 및 해석적 성능 검증, 예측 정확도 평가 |

6년차 | 맞춤형 스마트 TMD 시제품 설계, 냉난방 설비제어 프로그램 평가 | 시제품 수치해석 및 실험적 성능 검증, 모의실험 |

7년차 | 스마트 TMD 시제품 제작, 안전성 진단 프로그램 개발 | 설계 가이드라인 완성, 실용성 검증, 기술이전 |

시제품 제작 과정에서 개발팀은 실제 환경에서의 성능을 반복적으로 실험하고, 문제점을 개선한다.

완성도 향상 팁

개발팀은 완성도 높은 제품을 만들기 위해 다양한 전략을 활용한다.

실험적 검증: 시제품을 실제 환경에서 반복적으로 테스트한다.

수치해석: 시뮬레이션을 통해 설계의 적합성을 미리 평가한다.

최적 설계 알고리즘: 성능을 극대화하는 알고리즘을 적용한다.

사용자 피드백 반영: 현장 작업자의 의견을 적극적으로 수렴한다.

문서화 및 가이드라인: 개발 과정을 체계적으로 기록하고, 설계 가이드라인을 완성한다.

개발팀은 실험과 시뮬레이션, 그리고 현장 피드백을 통해 제품의 완성도를 지속적으로 높인다.

이러한 노력이 실제 산업 현장에서 신뢰받는 제품으로 이어진다.

산업용 IoT PCB 조립에서 각 부품의 선정 포인트는 신뢰성, 내환경성, 장기 공급성, 호환성이다. 실무자는 아래 체크리스트를 반드시 확인해야 한다.

부품의 인증 및 품질 보증

실제 환경에서의 내구성

장기 공급 가능성

통신 및 전기적 호환성

최신 트렌드를 반영한 부품 선택이 장기적 운영 안정성을 높인다. 현장 적용 전, 체크리스트를 활용하면 실수를 줄일 수 있다.

FAQ

산업용 IoT PCB 조립 시 가장 중요한 부품 선정 기준은 무엇인가요?

신뢰성, 내환경성, 장기 공급성, 호환성 네 가지가 핵심이다. 실무자는 이 기준을 바탕으로 부품을 평가한다. 프로젝트 요구에 따라 우선순위를 조정한다.

무선 통신 모듈을 선택할 때 어떤 점을 주의해야 하나요?

주파수 대역 규제

신호 간섭 가능성

인증 취득 여부

실제 환경에서의 통신 품질도 반드시 확인한다.

PCB 소재는 어떻게 선택해야 하나요?

용도 | 추천 소재 |

|---|---|

고속 신호 | PTFE, Rogers |

일반 회로 | FR-4 |

소재는 신호 손실, 내열성, 예산을 고려해 결정한다.

센서 부품의 내구성을 높이려면 어떻게 해야 하나요?

센서 설치 위치를 신중하게 선정한다. 정기적인 보정과 유지보수를 실시한다. 전원 노이즈와 신호 간섭을 줄이는 설계가 필요하다.

장기 공급성 확보를 위한 실무 팁이 있나요?

공급사 단종 정책 확인

대체 부품 리스트 준비

최소 5년 이상 공급 보장 여부 체크

이 세 가지를 실무자가 반드시 점검한다.