工場自動化監視装置PCBAを選ぶ際、最も重要なのは用途、使いやすさ、メンテナンス性、コストパフォーマンス、拡張性を総合的に比較することだ。直感的な操作性や現場での運用のしやすさも大きなポイントとなる。下記のような統計データがある。

指標・効果項目 | 内容 |

|---|---|

最終工程での直行率 | 99.5% |

不良率 | 1ppm以下 |

検査工数削減率 | 約15% |

品質向上の要因 | 検査カバレッジ100%、虚報減少、定量的判定基準確立 |

予兆検知の重要性 | データ蓄積と解析で予兆を把握しやすくなり、改善活動に活用できる |

これらの数値は、適切な監視装置PCBAの選定が工場の品質や効率に直結することを示している。段階的な導入も現場では重要だ。

重要ポイント

工場自動化監視装置PCBAは用途や監視対象をはっきりさせて選ぶことが大切だ。

必要な機能をリストアップし、使いやすさやメンテナンスのしやすさも重視しよう。

拡張性の高い装置を選ぶと将来の設備追加や技術変化に柔軟に対応できる。

コストは初期費用だけでなく運用や保守費用も含めて総合的に判断しよう。

チェックリストを使って比較すると、現場に最適な装置を見つけやすくなる。

用途の明確化

監視対象の選定

工場自動化監視装置PCBAを選ぶ際、まず監視する対象を明確にする必要がある。現場によって監視すべき領域や設備は異なる。たとえば、生産ライン全体を監視したい場合と、特定の工程や装置のみを監視したい場合では、必要な機能や仕様が大きく変わる。

主な監視対象の例は以下の通りである。

生産ライン全体の稼働状況

各工程の品質データ

設備の異常や停止状態

環境データ(温度・湿度など)

遠隔地からの監視や制御

現場の課題や目的を明確にすることで、最適なPCBA選定につながる。監視対象を絞り込むことで、無駄な機能やコストを抑えることも可能だ。

必要機能の整理

監視対象が決まったら、次に必要な機能を整理する。工場自動化監視装置PCBAには多様な機能が搭載されている。現場で本当に必要な機能をリストアップすることで、選定の失敗を防げる。

代表的な機能例は以下の通りである。

センサーやカメラとの接続

データのリアルタイム収集と記録

異常検知やアラート通知

遠隔監視やクラウド連携

用途によっては、将来的な拡張性やソフトウェア更新のしやすさも重要となる。

必要な機能を明確にすることで、現場に最適な装置を選びやすくなる。特にIoTやAI活用を視野に入れる場合、柔軟な拡張性を持つPCBAが有利だ。

工場自動化監視装置PCBAの比較ポイント

機能性

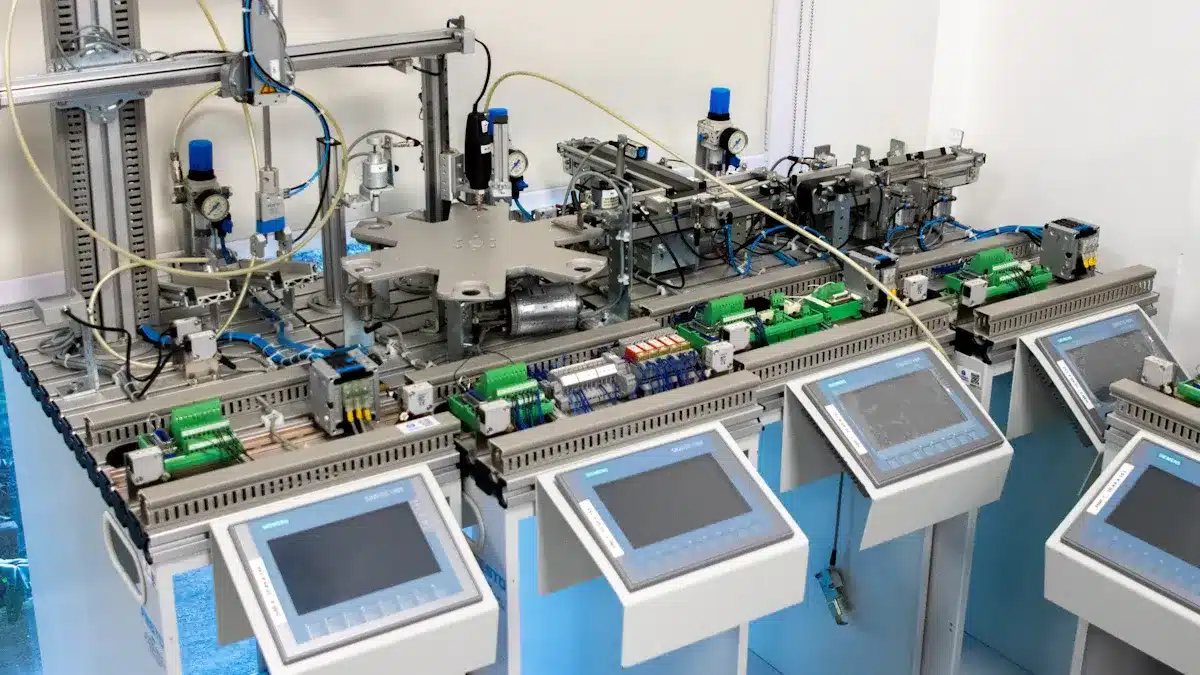

工場自動化監視装置PCBAを比較する際、機能性は最も重要なポイントとなる。多くの現場では、さまざまなセンサーやカメラとの接続が求められる。プロトコル対応の幅広さや、データ処理能力の高さが現場の効率を左右する。たとえば、ModbusやEthernetなどの産業用通信規格に対応しているかどうかを確認する必要がある。

また、リアルタイムでのデータ収集や異常検知機能が備わっているかも重要だ。現場のニーズに合わせて、必要な機能が過不足なく搭載されているかをチェックすることが求められる。

機能が多すぎても使いこなせない場合があるため、現場で本当に必要な機能を優先して選ぶことが大切だ。

使いやすさ

使いやすさは、現場での運用効率に直結する。直感的なユーザーインターフェース(UI)や、分かりやすい操作画面を持つ工場自動化監視装置PCBAは、作業者の負担を大きく減らす。

現場では、複雑な操作や設定が必要な装置よりも、誰でも簡単に扱えるものが好まれる。タッチパネルや日本語表示対応など、現場の作業者が迷わず操作できる設計が重要だ。

操作マニュアルの充実

アラートや通知の分かりやすさ

設定変更のしやすさ

これらの要素が揃っているかを比較することで、現場でのトラブルを未然に防げる。

メンテナンス性

メンテナンス性も比較ポイントの一つである。工場自動化監視装置PCBAは、長期間安定して稼働することが求められる。保守や点検がしやすい設計かどうかを確認する必要がある。

たとえば、モジュールごとに交換できる構造や、遠隔からの診断・アップデート機能があると、ダウンタイムを最小限に抑えられる。消耗部品の交換や清掃が簡単に行えるかも重要なチェックポイントだ。

定期点検やトラブル発生時の対応がスムーズに行える装置は、現場の信頼性向上につながる。

拡張性

工場のニーズは日々変化する。拡張性の高い工場自動化監視装置PCBAを選ぶことで、将来的な設備増設や機能追加にも柔軟に対応できる。

モジュール追加やソフトウェアのアップデートが容易な製品は、長期的な運用コストの削減にも寄与する。IoTやAIとの連携を視野に入れる場合、拡張性は特に重要な比較ポイントとなる。

新しいセンサーやデバイスの追加

クラウド連携や外部システムとの接続

ソフトウェア機能のアップグレード

これらの拡張性を持つ装置は、将来の工場運用にも安心して導入できる。

コスト

コストは初期費用だけでなく、運用費用やメンテナンス費用も含めて比較する必要がある。安価な装置でも、運用中に追加費用が発生する場合がある。

長期的な費用対効果を考慮し、導入後のサポート体制や部品供給の安定性も確認したい。コストパフォーマンスの高い工場自動化監視装置PCBAは、現場の生産性向上とコスト削減の両立を実現する。

比較項目 | チェックポイント例 |

|---|---|

初期費用 | 本体価格、設置工事費 |

運用費用 | 保守契約、消耗品、電力消費 |

長期的な費用 | アップグレード費用、部品交換、サポート体制 |

コストだけで選ばず、機能やサポートも含めて総合的に判断することが重要だ。

チェックリストと比較方法

チェックリスト作成

工場自動化監視装置PCBAを選ぶ際、事前にチェックリストを作成すると比較がしやすくなる。チェックリストは現場の要件や目的に合わせてカスタマイズできる。

以下は代表的なチェック項目の例である。

監視対象や用途が明確か

必要なセンサーや通信規格に対応しているか

操作画面やUIが直感的か

メンテナンスや保守が容易か

拡張性や将来のアップグレードが可能か

初期費用と運用費用が予算内か

サポート体制やマニュアルが充実しているか

チェックリストを活用することで、選定時の見落としを防ぎ、現場に最適な製品を選びやすくなる。

製品比較の進め方

複数の工場自動化監視装置PCBAを比較する際は、チェックリストをもとに各製品の特徴を整理する。

表形式で比較すると、違いが一目で分かりやすい。

比較項目 | 製品A | 製品B | 製品C |

|---|---|---|---|

機能性 | ○ | ◎ | ○ |

使いやすさ | ◎ | ○ | △ |

メンテナンス性 | ○ | ◎ | ○ |

拡張性 | ◎ | ○ | △ |

コスト | △ | ○ | ◎ |

このような表を使い、現場の優先順位に合わせて評価する。

最終的には、現場の課題や将来の拡張計画も考慮しながら、総合的に判断することが重要である。

失敗例と回避策

機能不足

多くの現場で、必要な機能を十分に検討せずに装置を導入した結果、後から「この機能が足りない」と気づくケースがある。たとえば、異常検知のアラート機能が不十分だったため、トラブル発生時に対応が遅れた事例がある。

現場の担当者は、導入前に「どの機能が必須か」をリストアップし、実際の運用シーンを想定して確認する必要がある。

Tip: 必要な機能を事前に洗い出し、チェックリストで漏れがないか確認すると失敗を防げる。

過剰スペック

逆に、現場の規模や用途に対して過剰なスペックの装置を選んでしまうこともある。高機能な装置は魅力的に見えるが、実際には使いこなせず、コストだけが膨らむ場合が多い。

たとえば、小規模なラインで大規模工場向けのシステムを導入した結果、操作が複雑になり、現場の作業効率が下がった事例がある。

必要以上の機能はコスト増につながる

操作が複雑だと現場でのトラブルが増える

現場の規模や目的に合った装置を選ぶことが重要だ。

サポート不足

導入後のサポート体制が不十分な場合、トラブル発生時に迅速な対応ができない。特に、工場自動化監視装置PCBAのような専門性の高い装置では、メーカーや販売店のサポートが現場の安心につながる。

サポート体制の確認ポイントは次の通り。

サポート内容 | チェックポイント |

|---|---|

保守契約の有無 | 定期点検や緊急対応が可能か |

マニュアルの充実度 | 日本語対応か、分かりやすいか |

問い合わせ窓口 | 迅速な対応が期待できるか |

Note: 導入前にサポート体制を必ず確認し、現場で困ったときにすぐ相談できる環境を整えることが大切だ。

最適なPCBA選定には、現場の用途や必要機能を明確にし、段階的な導入を意識することが重要である。現場ごとに異なるニーズを把握し、最適な工場自動化監視装置PCBAを選ぶことで、運用効率と品質向上が期待できる。

用途・機能・コストを総合的に比較する

チェックリストで要件を整理する

サポート体制や拡張性も重視する

次のステップとして、現場の課題を洗い出し、最適な製品選定を進めてほしい。

FAQ

工場自動化監視装置PCBAの導入に必要な準備は?

現場の監視対象や必要な機能を整理する。設置場所や電源、ネットワーク環境も確認する。

導入前にチェックリストを作成すると、スムーズに準備できる。

メンテナンスはどのくらいの頻度で必要ですか?

メーカー推奨の周期で定期点検を行う。多くの現場では半年から1年ごとに点検する。

消耗部品の交換やソフトウェアの更新も忘れずに実施する。

拡張性の高いPCBAとはどのようなものですか?

モジュール追加やソフトウェアアップデートが容易な製品を指す。

新しいセンサーや通信規格にも対応できる設計が特徴となる。

サポート体制はどのように確認できますか?

サポート内容や対応時間、問い合わせ窓口を事前に確認する。

メーカーの公式サイトやカタログ、導入事例も参考になる。