PCB基板の設計において、材料選定は非常に重要です。選定した材料は、製品の性能や信頼性に大きな影響を与えます。具体的には、基板の材料や表面仕上げの選択が、コストだけでなく最終的な製品の品質にも直結します。たとえば、高度な材料を選ぶことで信頼性が向上する可能性がありますが、コストも増加します。以下の基準を考慮することが、適切な材料選定に役立ちます。

材料特性

使用条件

コストと性能のバランス

これらの要素を理解することで、より良いPCB基板を設計することができます。

重要ポイント

材料選定はPCB基板の性能と信頼性に大きな影響を与えます。適切な材料を選ぶことで、製品の品質が向上します。

FR-4は一般的なコア材料で、優れた電気絶縁性と機械的強度を持ち、広く使用されています。用途に応じた材料選定が重要です。

高周波材料は信号の損失を抑え、シグナルインテグリティを保つために必要です。適切な素材を選ぶことで、回路性能が向上します。

半硬化樹脂の選定には、耐熱性や機械的強度を考慮することが重要です。これにより基板の耐久性が向上します。

銅箔の厚さは用途に応じて選びます。高電流用途では70μm以上の厚さが推奨されます。

pcb基板のコア材料

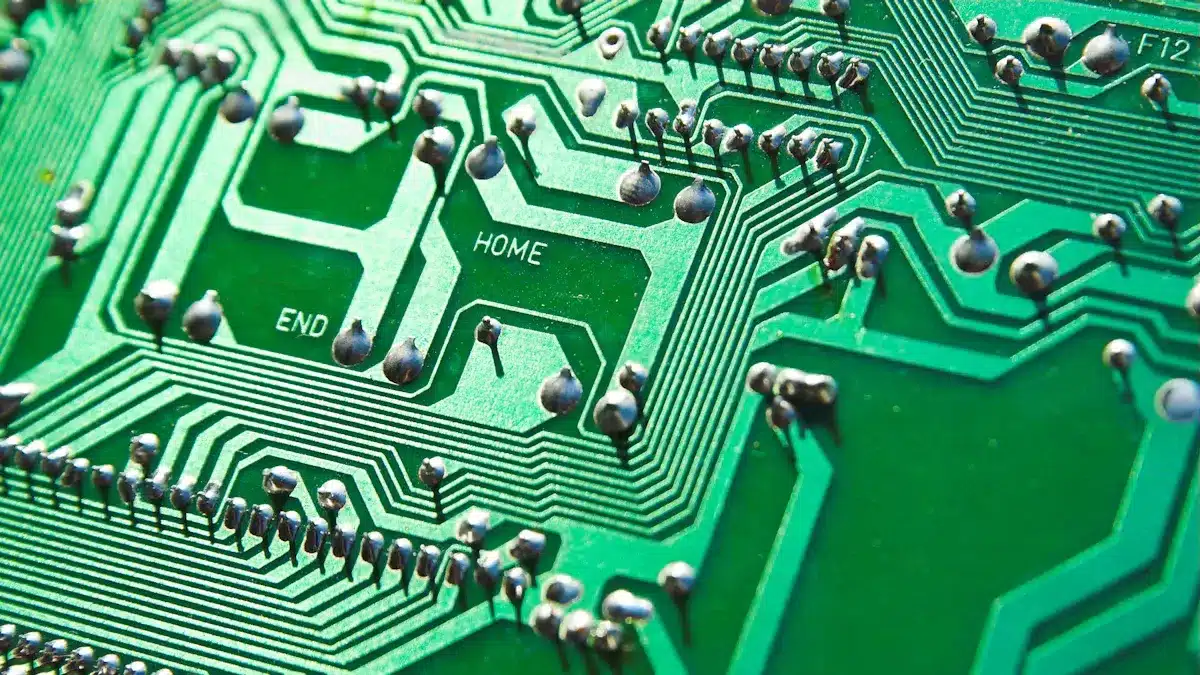

pcb基板のコア材料は、基板の基本的な構造を形成し、電子部品を支える重要な役割を果たします。コア材料は、電気的接続、機械的配置、生産性向上、高密度化など、さまざまな機能を持っています。以下の表に、コア材料の主な役割を示します。

役割 | 説明 |

|---|---|

電気的接続 | 電子部品同士の信号を伝えること、電力を送ること。 |

機械的配置 | 部品の配置と固定を行うこと。 |

生産性向上 | 量産時のコピー性の高さによる生産性の向上。 |

高密度化 | 小型IoT機器の普及に伴う基板の多様化と高密度化の要求。 |

FR-4の特性

FR-4は、pcb基板で最も一般的に使用されるコア材料です。この材料は、ガラス繊維強化エポキシ積層材であり、難燃性に優れています。FR-4の特性は以下の通りです。

特性 | 説明 |

|---|---|

電気特性 | FR-4材料は高い誘電率と低い誘電正接を持ち、良好な信号伝送と電力損失の抑制を実現します。 |

絶縁特性 | 回路層間の干渉を隔離し、良好な電気分離を提供します。 |

耐熱性 | 耐熱温度範囲は130℃~180℃で、高温環境でも安定した性能を維持します。 |

機械的特性 | 高い強度と硬度を持ち、外力や振動に対する抵抗力があります。 |

加工性 | 加工性能が良く、複雑な多層基板構造を実現するのに便利です。 |

FR-4がpcb基板のコア材料として広く使用されている理由は、以下のような特性にあります。

強度と重量の割合が良好で、用途が広いです。

吸水率がほぼゼロで、機械的強度が高い電気絶縁体として一般的に使用されています。

高周波材料

高周波材料は、特に高周波数での信号伝送に適した特性を持つ材料です。これらの材料は、信号の損失を最小限に抑え、シグナルインテグリティを保つために重要です。以下の表に、代表的な高周波材料とその特性を示します。

材料種類 | 特性 |

|---|---|

フッ素樹脂(PTFE)基板 | 高周波特性に優れ、耐薬品性、耐熱性も高い。低損失で高速信号に適している。 |

PPE基板、低誘電率基板 | 高Tg、低吸湿、低誘電率を持ち、難燃性や耐熱性も高い。幅広い分野で使用可能。 |

セラミック基板 | 熱伝導率が高く、誘電率が安定しているため高周波帯域での使用が可能。厳しい環境でも実用化。 |

高周波ハイブリット基板 | 異なる材料を組み合わせた複合基板で、高温プレス機を使用し高Tgでの多層プレスが可能。 |

高周波材料の選定は、回路性能に大きな影響を与えます。適切な素材を使用することで、回路での混信を避け、シグナルインテグリティを保つことができます。絶縁体の品質や銅箔の選定も重要です。不適切な場合、想定を超える影響が発生する可能性があります。

高周波材料の選定は、製造コストにも影響を与えます。一般的な材料を選ぶことでコストを抑えることができますが、性能を犠牲にしないように注意が必要です。

半硬化樹脂の選定基準

半硬化樹脂は、pcb基板の製造において重要な役割を果たします。これらの樹脂は、基板の性能や耐久性に直接影響を与えます。樹脂の選定には、特性や使用条件を考慮することが必要です。

樹脂の特性

半硬化樹脂には、さまざまな種類があります。それぞれの樹脂は異なる特性を持ち、用途に応じて選ぶことが重要です。以下の表に、主な樹脂の種類とその特徴を示します。

樹脂の種類 | 特徴 |

|---|---|

フェノール樹脂 | 高い電気絶縁性、耐熱性、断熱性、難燃性を有する。 |

ユリア樹脂 | 耐熱温度90℃、燃えにくく、価格が安い。 |

メラミン樹脂 | 電気特性・機械強度・耐燃性に優れ、耐水性・耐薬品性も高い。 |

エポキシ樹脂 | 接着剤や塗料として優れた特性を発揮。 |

不飽和ポリエステル樹脂 | プラスチック製品の原料として広く使用。 |

これらの樹脂は、pcb基板の性能を向上させるために選ばれます。特に、耐熱性や電気絶縁性は重要な要素です。

使用条件に応じた選定

樹脂を選ぶ際には、使用条件を考慮することが不可欠です。以下のポイントを確認してください。

耐熱性: 樹脂の耐熱性は、使用環境に応じて異なります。例えば、連続耐熱110~140℃の樹脂を選ぶと良いでしょう。特に、他のモノマーを使用することで200℃を超える耐熱性を持つ樹脂もあります。

機械的強度: 半硬化樹脂は、FRPとして使用する際に強化されます。機械的強度が求められる場合は、適切な樹脂を選ぶことが重要です。

耐寒性: -60℃以下でも問題ない樹脂を選ぶことで、厳しい環境でも安定した性能を維持できます。

これらの条件を考慮することで、最適な半硬化樹脂を選定できます。適切な樹脂を選ぶことで、pcb基板の信頼性や耐久性を向上させることができます。

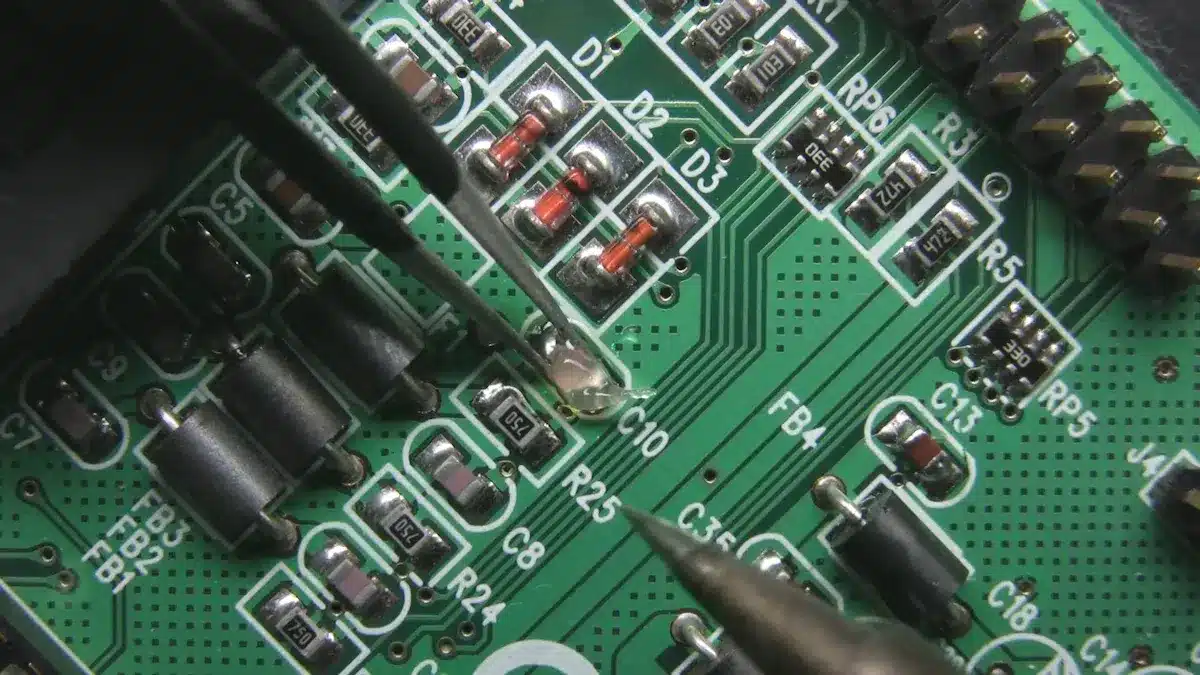

pcb基板の銅箔選定

pcb基板の設計において、銅箔の選定は非常に重要です。銅箔は、電気的な接続を提供し、回路の性能に直接影響を与えます。ここでは、銅箔の種類と選定基準について詳しく説明します。

銅箔の種類

銅箔にはいくつかの種類があります。それぞれの特徴を理解することで、最適な選択が可能になります。以下の表に、主な銅箔の種類とその特徴を示します。

銅箔の種類 | 特徴 |

|---|---|

片面銅被覆板 | 基板の一面に銅箔が被覆されている。常用厚さは35〜50μm。 |

両面銅被覆板 | 基板の両面が銅箔を被覆している。一般的な厚さは1.0 mm、1.5 mm、2.0 mmの3種類がある。 |

特殊型 | 用途によって異なる特性を持つ銅箔。接着剤によって基板上に強固に被覆できるかが決まる。 |

銅箔の選定基準

銅箔を選ぶ際には、厚さや導電性が重要な要素です。以下の表に、銅箔の厚さとその用途について示します。

銅箔の厚さ | 用途 | 特徴 |

|---|---|---|

35 um | 一般的なPCB基板 | 約70%の回路基板で使用 |

50 um | 一般的なPCB基板 | 追加の電流負荷に対応 |

70 um | 高電流用途 | 大電流に対応 |

105 um | 特殊用途 | 高圧製品に使用 |

140 um | 特殊用途 | 大電流に使用 |

銅箔の表面処理方法も選定に影響を与えます。以下の表に、代表的な表面処理方法とそのメリット・デメリットを示します。

表面処理方法 | メリット | デメリット |

|---|---|---|

無電解金めっき(ENIG) | はんだ濡れ性が優れ、表面が滑らか。保管期間が長い。 | コストが高く、クラックや接続不良のリスクがある。 |

電解金めっき | 強度と防錆性が高い。摩擦が発生しやすい部品に適している。 | はんだ濡れ性が劣り、コストが高い。 |

水溶性フラックス | コストが安く、はんだ濡れ性が良い。 | 寿命が短く、酸化や錆が発生しやすい。 |

はんだレベラー | スルーホール内のはんだ回りが良い。 | 平滑度が悪く、厚みの管理が困難。 |

銅箔の選定は、特に高周波回路やパワー回路の性能に大きな影響を与えます。適切な銅箔を選ぶことで、回路の効率や安定性を向上させることができます。

ソルダーレジストインクの役割

ソルダーレジストインクは、PCB基板において重要な役割を果たします。主な役割は以下の通りです。

はんだ付けの精度を向上させる。

環境から基板を保護するために薄いポリマーとして機能する。

これらの特性により、ソルダーレジストインクは基板の信頼性を高めます。

ソルダーレジストの特性

ソルダーレジストにはいくつかの種類があります。それぞれの特性や耐久性は異なります。以下の表に、主なソルダーレジストの種類とその特性を示します。

ソルダーレジストの種類 | 特性・耐久性の説明 |

|---|---|

液状エポキシソルダーレジスト | 液状のエポキシ樹脂が加熱によって硬化し、カーテンコーターなどで塗布される。任意の色に着色可能。 |

液状感光ソルダーレジスト | 紫外線露光によって硬化し、精度が高い。必要部分にだけ紫外線を露光し、不要部分は現像で除去。 |

ドライフィルム感光ソルダーレジスト | 液状樹脂を使用せず、真空ラミネートでフィルム上の感光剤を貼り付け、紫外線露光で硬化・現像を行う。気泡やしわが生じない。 |

選定時の考慮点

ソルダーレジストを選定する際には、いくつかの基準を考慮する必要があります。以下のポイントを確認してください。

判定基準の明確化: 判定基準が不明確な場合、良品が不良品と判定される可能性があります。

機能上の問題: 機能上問題がない不具合も存在します。規格上不具合と判定される場合もあります。

防錆と絶縁性: ソルダーレジストは、部品実装時のはんだブリッジ防止や、外部衝撃からの保護に寄与します。

これらの考慮点を踏まえた選定が、製品の量産性や歩留まりに大きな影響を与えます。特に、インクの特性(絶縁性、耐熱性)が重要です。エポキシ系インクは一般的に使用され、これらの特性を満たすことが求められます。適切なソルダーレジストを選ぶことで、PCB基板の品質を向上させることができます。

材料選定の実践的アドバイス

材料選定は、プロジェクトの成功に直結します。ここでは、実際の選定プロセスと失敗を避けるためのポイントを紹介します。

実際の選定プロセス

材料選定のプロセスは、以下の手順で進めることが重要です。

使用環境の確認: 材料が使用される環境(温度、湿度、圧力、化学薬品など)を考慮します。

機械的特性の確認: 製品に求められる機械的特性(強度、硬度、引張強度、靭性など)を明確にします。

加工のしやすさ: 加工方法やツールに対する適応性を確認します。

コスト管理: 材料の価格が予算に合っているかを確認します。

供給能力と納期: 材料が十分に供給されるか、納期が間に合うかを確認します。

他の材料との比較: 複数の材料を比較し、最適な材料を選びます。

このプロセスを通じて、あなたのプロジェクトに最適な材料を選定できます。

失敗を避けるためのポイント

材料選定においては、以下のポイントを確認することで失敗を避けられます。

使用条件の明確化: 材料が使用される条件を明確にし、適切な材料を選びます。

規格・衛生要件の確認: 必要な規格や衛生要件を確認し、適合する材料を選びます。

補材の絞り込みと過去実績の参照: 過去の実績を参考にし、信頼性の高い材料を選びます。

加工設計との適合性の検討: 加工設計と材料の適合性を検討します。

試作と評価: 試作を行い、材料の性能を評価します。

採用と図面への反映: 最終的な材料を採用し、図面に反映させます。

これらのポイントを意識することで、材料選定の失敗を防ぎ、プロジェクトの成功に繋げることができます。特に、コストと性能のバランスを取ることが重要です。要求性能を整理し、使用環境を考慮することで、最適な材料を選ぶことができます。

材料選定はPCB基板の設計において非常に重要です。適切な材料を選ぶことで、製品の信頼性や寿命を大きく向上させることができます。例えば、FR-4は優れた電気絶縁性と機械的強度を持ち、一般的な電子製品に広く使用されています。また、アルミ基板は発熱量が多いパワー系のPCBAに適しています。

材料選定の際には、以下のポイントを考慮してください。

コストや加工性を評価すること

耐久性や法規制を確認すること

環境への配慮を忘れないこと

これらの要素を意識することで、より良いPCB基板を設計し、製品の品質を向上させることができます。あなたの選択が、最終的な製品の成功に繋がることを忘れないでください。

FAQ

PCB基板の材料選定において、最も重要な要素は何ですか?

材料の特性、使用条件、コストと性能のバランスが重要です。これらを考慮することで、最適な材料を選ぶことができます。

FR-4以外のコア材料はどのようなものがありますか?

FR-4以外には、PTFE、セラミック、低誘電率基板などがあります。これらは特定の用途に応じて選ばれます。

半硬化樹脂の選定時に注意すべき点は何ですか?

耐熱性、機械的強度、使用環境を考慮することが重要です。これにより、基板の性能を向上させます。

銅箔の厚さはどのように選ぶべきですか?

用途に応じて選びます。一般的には、35μmが標準ですが、高電流用途では70μm以上を選ぶことが推奨されます。

ソルダーレジストインクはどのような役割を果たしますか?

ソルダーレジストインクは、基板を保護し、はんだ付けの精度を向上させます。これにより、基板の信頼性が高まります。