PCBA steht für „Printed Circuit Board Assembly“. Diese Bezeichnung beschreibt eine bestückte Leiterplatte, auf der elektronische Bauteile sorgfältig montiert sind. Im Unterschied dazu bezeichnet PCB nur die unbestückte Leiterplatte. In der Elektronikfertigung übernimmt PCBA Deutschland eine Schlüsselrolle. Die Branche sichert technologische Souveränität und Innovationskraft. Viele Unternehmen setzen auf nachhaltige Fertigung, um unabhängig von globalen Lieferketten zu bleiben. Typische Schritte in der Fertigung sind das Auftragen von Lötpaste, das Bestücken der Bauteile, das Löten, die Inspektion und der abschließende Test.

Wichtige Erkenntnisse

PCBA bezeichnet bestückte Leiterplatten, die als Herzstück moderner elektronischer Geräte fungieren und präzise gefertigt werden.

Die Fertigung in Deutschland folgt einem klaren Ablauf mit Lötpaste-Auftrag, Bauteilbestückung, Löten, Inspektion und abschließenden Tests für höchste Qualität.

SMT und THT sind zentrale Technologien, die unterschiedliche Vorteile bieten und oft kombiniert werden, um flexible und stabile Baugruppen zu schaffen.

Deutsche Hersteller setzen auf Automatisierung, strenge Qualitätskontrollen und nachhaltige Materialien, um Zuverlässigkeit und Umweltbewusstsein zu gewährleisten.

PCBA findet breite Anwendung in Industrie, Medizintechnik und Automobilbranche und treibt Innovationen sowie nachhaltigen Fortschritt voran.

PCBA und PCB

Definition PCBA

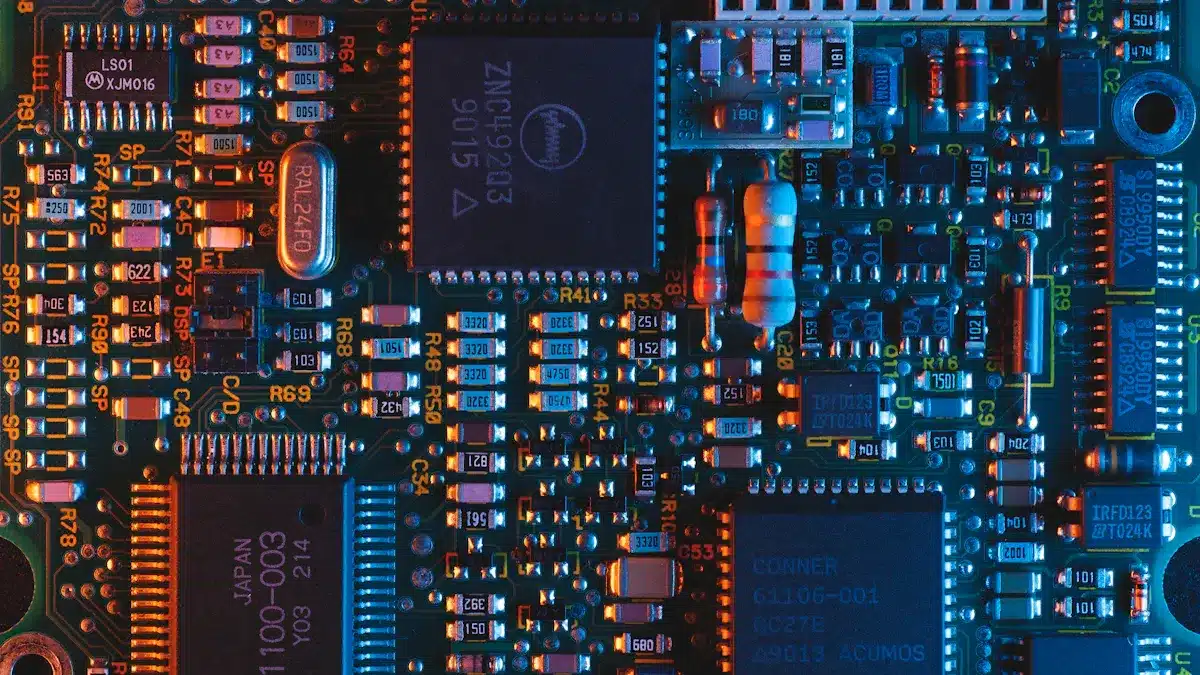

PCBA steht für „Printed Circuit Board Assembly“. Dieser Begriff beschreibt eine Leiterplatte, auf der bereits alle notwendigen elektronischen Bauteile montiert sind. Die PCBA entsteht durch einen mehrstufigen Prozess. Zuerst entwerfen Ingenieure das Layout der Leiterplatte. Danach fertigen sie die leere Leiterplatte, die als Grundlage dient. Im nächsten Schritt platzieren Maschinen oder Fachkräfte die elektronischen Komponenten auf der Leiterplatte. Anschließend verbinden sie diese Bauteile durch Lötprozesse fest mit der Platte. Am Ende prüfen und testen sie die fertige Baugruppe, um sicherzustellen, dass sie einwandfrei funktioniert.

Eine PCBA bildet das Herzstück vieler elektronischer Geräte. Sie steuert Funktionen, verarbeitet Signale und sorgt für die Kommunikation zwischen verschiedenen Bauteilen. Ohne eine PCBA könnten moderne Geräte wie Smartphones, Computer oder medizinische Geräte nicht arbeiten. Die Herstellung einer PCBA verlangt Präzision, technisches Wissen und moderne Fertigungstechnologien.

Unterschied zu PCB

Viele verwechseln PCB und PCBA, doch sie unterscheiden sich deutlich. Eine PCB (Printed Circuit Board) ist eine unbestückte Leiterplatte. Sie besteht aus mehreren Schichten, auf denen Leiterbahnen verlaufen. Diese Leiterbahnen verbinden später die Bauteile elektrisch miteinander. Die PCB dient als mechanische Basis und als Träger für die elektronischen Komponenten.

Die PCBA hingegen ist das fertige Produkt. Sie enthält alle notwendigen Bauteile und kann direkt in ein Gerät eingebaut werden. Die Herstellung einer PCB ist meist einfacher und günstiger. Sie umfasst das Design und die Produktion der leeren Leiterplatte. Die PCBA-Fertigung ist komplexer. Sie beinhaltet das Auftragen von Lötpaste, das Platzieren der Bauteile, das Löten und abschließende Tests.

Tipp: Eine PCB ist wie das Fundament eines Hauses, während die PCBA das fertige Haus mit allen Möbeln und Geräten darstellt.

Die wichtigsten Unterschiede im Überblick:

PCB: Unbestückte Leiterplatte, dient als Basis und Verbindungsträger.

PCBA: Bestückte Leiterplatte, enthält alle Komponenten, ist sofort einsatzbereit.

PCB-Fertigung ist einfacher und günstiger.

PCBA-Fertigung umfasst zusätzliche Schritte wie Montage und Test.

PCBA bildet ein voll funktionsfähiges elektronisches System.

Fertigung PCBA Deutschland

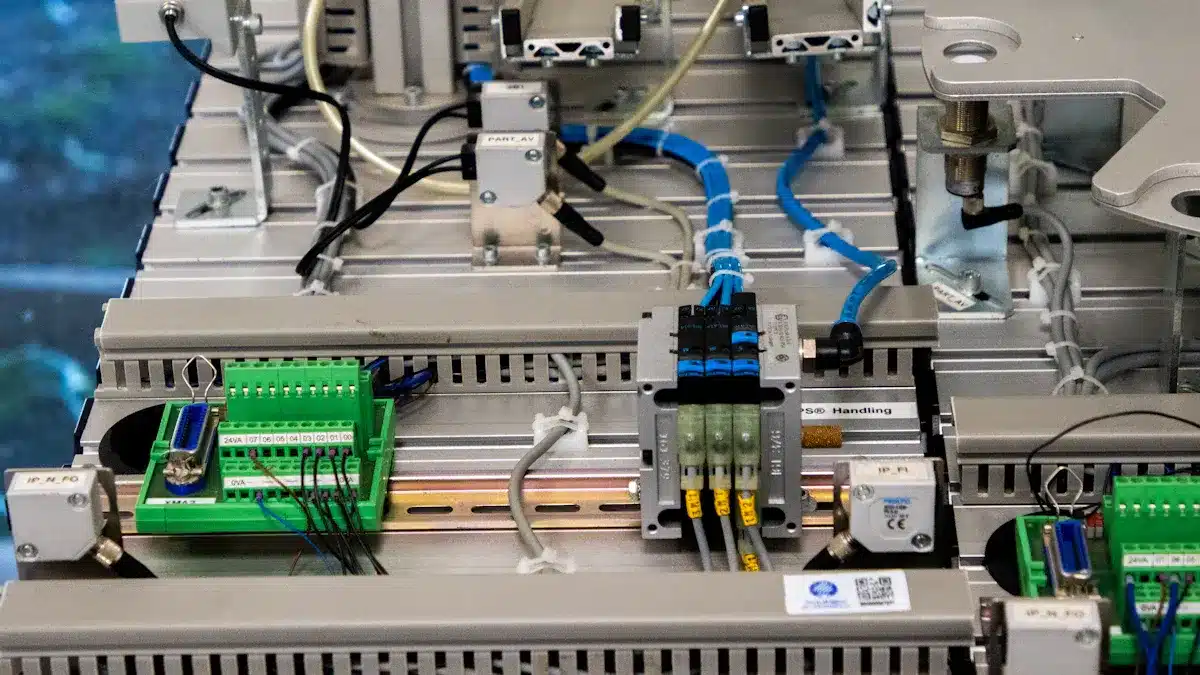

Die Fertigung von PCBA Deutschland folgt einem klar strukturierten Ablauf. Jeder Schritt trägt dazu bei, dass die bestückte Leiterplatte zuverlässig und fehlerfrei funktioniert. Vor dem Produktionsstart prüfen Fachleute alle wichtigen Dokumente wie Stückliste (BOM), Gerber-Dateien und Berichte zum ersten Artikeltest. Diese Vorbereitung sichert eine reibungslose Serienfertigung.

Lötpaste & Bestückung

Im ersten Schritt tragen Maschinen die Lötpaste präzise auf die Leiterplatte auf. Die Qualität des Lotpastendrucks beeinflusst die Fehlerquote maßgeblich. Ein ungenauer Auftrag kann zu Kurzschlüssen oder fehlerhaften Verbindungen führen. Moderne Anlagen wie vollautomatische Paste-Transfer-Systeme sorgen für eine gleichmäßige Verteilung und sparen Material. Hersteller in PCBA Deutschland setzen auf eine enge Abstimmung zwischen Schablonenproduktion, Lotpastendruck und Bestückung. So minimieren sie Fehler und sichern eine hohe Qualität.

Nach dem Lotpastendruck platzieren Automaten oder Fachkräfte die elektronischen Bauteile auf der Leiterplatte. In Deutschland kommen hauptsächlich zwei Technologien zum Einsatz: SMD-Bestückung (Surface-mounted Technology) und THT-Bestückung (Through Hole Technology). SMD-Bauteile werden direkt auf die Oberfläche gesetzt und eignen sich besonders für die Massenproduktion. THT-Bauteile besitzen Anschlussdrähte, die durch Bohrlöcher gesteckt werden. Diese Methode bietet hohe mechanische Stabilität und eignet sich für spezielle Anwendungen oder kleine Serien.

Reflow-Löten & THT

Im nächsten Schritt erfolgt das Löten. Beim Reflow-Löten erhitzen Öfen die bestückte Leiterplatte, sodass die Lötpaste schmilzt und die Bauteile fest verbindet. Dieses Verfahren eignet sich besonders für SMD-Bauteile und ermöglicht eine hohe Packungsdichte. Die Automatisierung sorgt für niedrige Produktionskosten und eine effiziente Fertigung.

THT-Bauteile werden meist durch Wellen- oder Selektivlöten befestigt. Diese Technik bietet eine hohe mechanische Stabilität, ist aber aufwendiger und teurer als das Reflow-Löten. In einigen Fällen kombinieren Hersteller beide Verfahren, um die Vorteile zu vereinen. Die folgende Tabelle zeigt die wichtigsten Unterschiede:

Kriterium | Reflow-Lötverfahren (SMD) | THT-Lötverfahren | THR-Technik (Kombination) |

|---|---|---|---|

Automatisierung | Hoch | Geringer | Hoch |

Packungsdichte | Hoch | Geringer | Hoch |

Mechanische Stabilität | Niedriger | Hoch | Hoch |

Produktionskosten | Niedriger | Höher | Kosteneffizient |

Reparaturaufwand | Höher | Geringer | Geringer |

Anwendungsbeispiele | Kompakte Elektronik | Leistungsstarke Bauteile | Kombination |

Besonderheiten | Spezielle Maschinen nötig | Manuelles Löten | Kostenersparnis |

Inspektion & Test

Nach dem Löten prüfen verschiedene Systeme die Qualität der Baugruppen. Automatische Optische Inspektion (AOI) erkennt fehlerhafte Platzierungen, Lötbrücken und offene Lötstellen. In modernen Werken wie in Erlangen senkt der Einsatz von KI-gestützter AOI die Fehlerquote auf ein Minimum. Die Fehlererkennungsrate liegt bei weniger als 3,4 Fehlern pro Million Möglichkeiten.

Weitere Prüfmethoden sichern die Qualität:

Solder Paste Inspection (SPI) kontrolliert die Lotpaste vor dem Löten.

In-Circuit-Test (ICT) prüft die elektrischen Verbindungen und Bauteile.

Burn-In-Test testet die Belastbarkeit und Langzeitstabilität.

Das Vier-Augen-Prinzip sorgt für zusätzliche Sicherheit durch manuelle Kontrolle.

Individuelle Prüfaufbauten ermöglichen spezielle Funktionstests.

Tipp: Automatisierte Inspektionssysteme in PCBA Deutschland erkennen Fehler frühzeitig und verhindern teure Nacharbeiten.

Endmontage

In der Endmontage bauen Fachkräfte die geprüften PCBA in das Gehäuse ein oder verbinden sie mit weiteren Komponenten. Hier treten besondere Herausforderungen auf. Unterschiedliche Leiterplattenoberflächen wie OSP, HAL oder EPIG erfordern spezielles Know-how. Voids in Lötstellen, also kleine Lufteinschlüsse, beeinflussen die Zuverlässigkeit, besonders in der Automobilindustrie. Ionische Verunreinigungen können zu Korrosion und Kurzschlüssen führen. Die präzise Positionierung von Bauteilen wie LEDs ist entscheidend für die Funktion. Flexible Leiterplatten benötigen spezielle Verbindungstechniken und Maschinen.

Die Anforderungen an eine Nullfehlerproduktion steigen stetig. Miniaturisierung und komplexe Baugruppen verlangen eine lückenlose Prozesskontrolle. Auch wenn Standards eingehalten werden, bleibt die individuelle Produktprüfung wichtig.

PCBA Deutschland setzt auf moderne Technologien, strenge Qualitätskontrollen und erfahrene Fachkräfte. So entstehen zuverlässige elektronische Baugruppen für viele Branchen.

Technologien & Qualität

SMT & THT

SMT und THT sind zwei wichtige Technologien in der Elektronikfertigung. SMT steht für Surface-Mount Technology. Diese Technik ermöglicht es, Bauteile direkt auf die Oberfläche der Leiterplatte zu setzen. Dadurch entstehen kompakte Designs mit hoher Bauteildichte. Moderne Geräte wie Smartphones oder Tablets nutzen fast immer SMT, weil sie wenig Platz bieten.

THT bedeutet Through-Hole Technology. Hier stecken Fachkräfte die Bauteile durch Löcher in der Leiterplatte und verlöten sie auf der Rückseite. Diese Methode bietet hohe mechanische Stabilität. Sie eignet sich besonders für Anwendungen, die starken Belastungen ausgesetzt sind, wie zum Beispiel in der Industrie oder im Automobilbereich.

Die Kombination von SMT und THT erlaubt flexible und hochwertige Lösungen. Deutsche Hersteller nutzen präzise Lötverfahren wie Reflow-Löten für SMT und Wellenlöten für THT. So erfüllen sie die hohen Qualitätsansprüche und bleiben wettbewerbsfähig.

Automatisierung

Automatisierung spielt eine große Rolle in der PCBA-Fertigung. In modernen Werken setzen Unternehmen bildverarbeitungsgestützte Robotik ein. Diese Roboter platzieren Bauteile mit Mikrometer-Genauigkeit. Die Fehlerquote sinkt dadurch deutlich. Viele Firmen nutzen auch Künstliche Intelligenz, um das Design und die Produktion zu optimieren. Automatisierte Testsysteme erkennen Fehler frühzeitig und sichern die Qualität. Neue Technologien wie 3D-Druck und flexible Leiterplatten bringen zusätzliche Vorteile. Sie ermöglichen schnellere Prototypen und neue Bauformen.

Qualität PCBA Deutschland

Qualität steht bei PCBA Deutschland im Mittelpunkt. Hersteller halten sich an strenge Standards wie ISO 9001 oder IATF 16949. Sie prüfen jede Baugruppe mit modernen Testsystemen wie dem In-Circuit-Test. Viele Unternehmen setzen auf Innovationen, um die Zuverlässigkeit weiter zu steigern. Nachhaltigkeit gewinnt ebenfalls an Bedeutung. Firmen achten auf umweltfreundliche Materialien und energieeffiziente Prozesse. So bleibt die deutsche Elektronikfertigung ein Vorbild für Qualität und Innovation.

Besonderheiten Deutschland

Flexibilität & Innovation

Die PCBA-Fertigung in Deutschland zeichnet sich durch eine hohe Flexibilität und Innovationskraft aus. Unternehmen passen sich schnell an neue Anforderungen an. Sie nutzen eigene Bestückungssoftware und bieten umfassenden Support von der Idee bis zur Endmontage. Die folgende Tabelle zeigt wichtige Faktoren für Flexibilität:

Faktor | Beschreibung |

|---|---|

Eigene Bestückungssoftware | Automatisierte Rüstprogramme ermöglichen schnelle Auftragsumsetzung |

Fertigungskapazität | Produktion von Einzelprototypen bis zu Serienbaugruppen, hohe Anpassungsfähigkeit |

Qualitätskontrolle | Erfahrene Mitarbeiter prüfen jede Baugruppe sorgfältig |

Umfassender Support | Unterstützung bei Hardwaredesign, Bauteilauswahl und Endmontage |

Lieferantenmanagement | Zusammenarbeit mit vielen Lieferanten, Bezug aus Deutschland und Europa für kurze Lieferzeiten |

Bestückungstypen | SMD-, THT- und Mischbestückung, Express-Komplettservice |

Zertifizierung | DIN EN ISO 9001:2015 zertifiziert, unterstützt Qualität und Prozesssicherheit |

Innovative Technologien wie IoT, Künstliche Intelligenz und maschinelles Lernen steigern die Effizienz. Unternehmen setzen auf Design for Manufacturing, um das PCB-Design optimal für die Fertigung anzupassen. Neue Trends wie High-Density Interconnect und flexible PCBAs für Wearables zeigen die Zukunftsausrichtung. Partnerschaften fördern nachhaltige Innovationen und digitale Plattformen verbessern die CO2-Bilanz.

Zuverlässigkeit

Zuverlässigkeit steht bei PCBA Deutschland im Mittelpunkt. Unternehmen setzen hochpräzise Messtechnologien und automatisierte Prozessüberwachung ein. Sie erkennen Fehler frühzeitig und sichern die Einhaltung von Qualitätsstandards. Simulationen und virtuelles Prototyping helfen, Fehler schon im Entwicklungsprozess zu vermeiden. Die Inhouse-Produktion ermöglicht eine enge Abstimmung auf Kundenwünsche. Messtechnische Validierung und Vorzertifizierung nach DIN EN 301489-1 sichern die Produktqualität. Langfristige Partnerschaften mit erfahrenen Fertigungspartnern stärken die Zuverlässigkeit zusätzlich.

Maßnahme | Nutzen |

|---|---|

Simulation & Prototyping | Fehlererkennung im Entwicklungsprozess |

Messtechnische Prüfung | Sicherung der Produktqualität |

Qualitätsstandards | Einhaltung von Normen und Vorgaben |

Stabile Partnerschaften | Förderung von Verlässlichkeit und Kontinuität |

Tipp: Eine sorgfältige Plausibilitätsprüfung der Produktionsdaten vor Fertigungsbeginn verhindert teure Nacharbeiten.

Nachhaltigkeit

Nachhaltigkeit gewinnt in der deutschen Elektronikfertigung immer mehr an Bedeutung. Unternehmen setzen verschiedene Maßnahmen um:

Freiwillige Nachhaltigkeitserklärungen nach dem Deutschen Nachhaltigkeitskodex

Entwicklung innovativer Recyclingverfahren für Lotmaterial

Einsatz von recyceltem Sekundärzinn mit gleichwertiger Qualität zu Primärzinn

Umstellung auf nachhaltige Produktreihen wie “greenconnect”

Nutzung von Flussmitteln aus nachwachsenden Rohstoffen

Digitale Verwaltungssysteme wie das “Smart Warehouse” für effiziente Lagerhaltung

Fachforen und Technologieveranstaltungen zum Thema “Green Electronics”

Förderung nachhaltiger Mobilität, zum Beispiel durch Fahrradinitiativen

Diese Maßnahmen zeigen, dass PCBA Deutschland nicht nur auf Qualität und Innovation, sondern auch auf Umweltbewusstsein setzt.

Anwendungen PCBA

Industrie

PCBA spielt in der deutschen Industrie eine zentrale Rolle. Unternehmen wie Unimicron Germany richten ihre Produktion gezielt auf die Branchen Automotive, Erneuerbare Energien und Industrie aus. Diese Bereiche nutzen PCBA-Technologie besonders intensiv. In der Industrie steuern bestückte Leiterplatten Maschinen, Roboter und Fertigungsanlagen. Sie sorgen für präzise Abläufe und ermöglichen die Automatisierung von Prozessen. PCBA unterstützt auch die Entwicklung von Sensoren und Steuerungen für erneuerbare Energien. Durch den Einsatz moderner PCBA-Lösungen steigern Unternehmen ihre Effizienz und sichern ihre Wettbewerbsfähigkeit.

Hinweis: PCBA-Technologie bildet das Rückgrat vieler industrieller Innovationen in Deutschland.

Medizintechnik

In der Medizintechnik gelten besonders hohe Anforderungen an Qualität und Sicherheit. Hersteller müssen strenge Vorgaben erfüllen, damit elektronische Baugruppen zuverlässig in medizinischen Geräten arbeiten. Zu den wichtigsten Anforderungen zählen:

Zuverlässigkeit bei lebenswichtigen Funktionen

Biokompatible Materialien

Rückverfolgbare Produktion mit QR-Codes oder Seriennummern

Verwendung von RoHS- und REACH-konformen Materialien

Schutz durch Conformal Coating und selektive Vergusslösungen

Fertigung mit qualitätsgeprüften Materialien

Dokumentierte Chargenfertigung für höchste Sicherheit

Engmaschiges Lieferantenmanagement

Miniaturisierung ohne Signalverlust

Diese Maßnahmen stellen sicher, dass PCBA in der Medizintechnik höchsten Standards entspricht. Sie schützen Patienten und ermöglichen den Einsatz in lebenswichtigen Geräten wie Defibrillatoren oder Infusionspumpen.

Automobil

Die Automobilindustrie in Deutschland setzt PCBA für viele innovative Technologien ein. Miniaturisierung, thermisches Management und Signalintegrität stellen große Herausforderungen dar. Neue Materialien und Verbindungstechniken helfen, diese Aufgaben zu lösen. PCBA verbessert die Effizienz, Zuverlässigkeit und Leistungsfähigkeit moderner Fahrzeuge. Entwickler treffen sich regelmäßig, um aktuelle Trends zu diskutieren und Wissen auszutauschen. Ein Beispiel ist der Onboard-Charger des Porsche Taycan. Er arbeitet mit 11 kW und 850 Volt und nutzt fortschrittliche PCBA-Lösungen. Unternehmen wie GED entwickeln leistungsstärkere Komponenten und neue thermische Konzepte. So trägt PCBA dazu bei, dass deutsche Autos sicherer, effizienter und moderner werden.

Tipp: Fortschrittliche PCBA-Technologien ermöglichen die Elektrifizierung und Digitalisierung im Automobilbereich.

Die PCBA-Fertigung in Deutschland bietet hohe Qualität, Flexibilität und Zuverlässigkeit. Kunden profitieren von schnellen Anpassungen und nachhaltigen Lösungen. Unternehmen sichern sich Wettbewerbsvorteile durch moderne Technologien. Zukünftige Trends prägen die Branche:

KI-Design-Tools automatisieren und optimieren den Entwicklungsprozess.

Umweltfreundliche Materialien und energieeffiziente Produktion gewinnen an Bedeutung.

High-Density Interconnect Boards ermöglichen kleinere und komplexere Baugruppen.

Flexible und hybride Leiterplatten bieten neue Einsatzmöglichkeiten.

Additive Fertigung und Lasertechnologien beschleunigen Prototypen und steigern Präzision.

Die PCBA-Fertigung bleibt ein Motor für Innovation und nachhaltigen Fortschritt.

FAQ

Was ist der Unterschied zwischen SMT und THT?

SMT steht für Surface-Mount Technology. Bauteile sitzen direkt auf der Leiterplatte. THT bedeutet Through-Hole Technology. Hier stecken Bauteile durch Löcher. SMT eignet sich für kleine, leichte Bauteile. THT bietet mehr Stabilität für größere Komponenten.

Warum ist Qualität bei PCBA in Deutschland so wichtig?

Deutsche Hersteller legen großen Wert auf Qualität. Sie nutzen moderne Prüfverfahren und halten internationale Standards ein. So entstehen zuverlässige Baugruppen. Kunden erhalten langlebige Produkte. Fehler werden früh erkannt und behoben.

Welche Branchen nutzen PCBA am häufigsten?

PCBA findet man in vielen Bereichen. Besonders oft nutzen Industrie, Medizintechnik und Automobilbranche diese Technik. Sie brauchen zuverlässige und sichere elektronische Baugruppen für Maschinen, Geräte und Fahrzeuge.

Wie trägt PCBA-Fertigung zur Nachhaltigkeit bei?

Viele Unternehmen setzen auf Recycling, umweltfreundliche Materialien und energieeffiziente Prozesse. Sie achten auf kurze Lieferwege und nachhaltige Produktion. So schützen sie die Umwelt und sparen Ressourcen.