Você busca eficiência ao testar placas montadas? A escolha do método certo influencia diretamente a Qualidade do PCBA. Cada técnica apresenta vantagens em diferentes cenários. Muitas empresas já optam por combinar métodos para garantir mais confiabilidade. Avalie suas necessidades específicas antes de decidir, pois a solução ideal depende do seu contexto de produção.

Principais Conclusões

Cada método de teste para PCBA tem vantagens e limitações; combinar técnicas aumenta a qualidade e a confiabilidade do produto.

Métodos como ICT e AOI são rápidos e indicados para grandes volumes, enquanto a sonda voadora oferece flexibilidade para protótipos e pequenas séries.

Testes funcionais garantem que a placa funcione corretamente, evitando problemas no uso real e reduzindo retrabalho.

Investir em automação, treinamento e planejamento simplifica os testes, reduz custos e melhora a produtividade.

Escolher o método certo depende do tipo de placa, volume de produção e exigências do mercado para garantir eficiência e qualidade.

Métodos de teste em PCBA

ICT

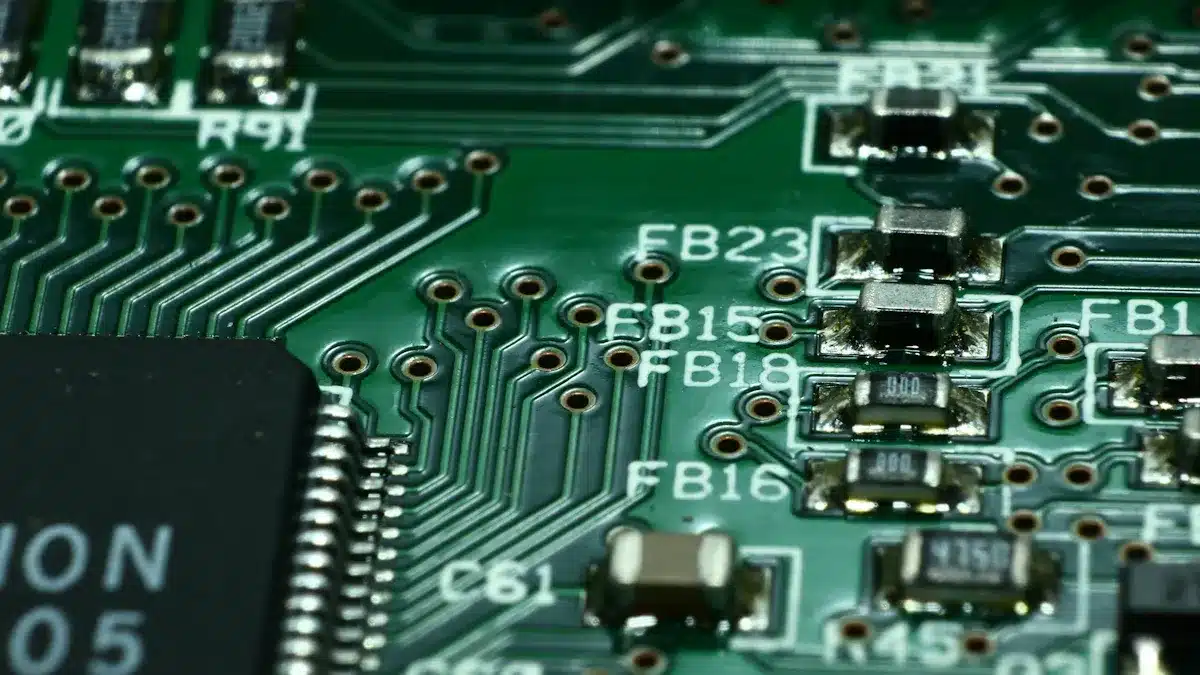

Você utiliza o Teste In-Circuit (ICT) para verificar se todos os componentes da placa estão soldados corretamente e funcionam como esperado. Esse método testa conexões elétricas e identifica falhas como curtos, aberturas e componentes trocados. O ICT é muito eficiente em linhas de produção com grande volume, pois oferece resultados rápidos e automáticos. Porém, exige pontos de teste específicos no projeto da placa, o que pode limitar seu uso em placas muito compactas ou com poucos pontos de acesso.

AOI

A Inspeção Óptica Automatizada (AOI) usa câmeras para analisar visualmente a montagem da placa. Você pode detectar defeitos como solda fria, componentes ausentes ou posicionados de forma errada. O AOI é rápido e não toca na placa, o que evita danos físicos. Ele funciona melhor para identificar problemas visuais, mas não consegue testar o funcionamento elétrico dos componentes. Muitas empresas usam AOI logo após a soldagem para garantir que a montagem siga os padrões de qualidade.

AXI

A Inspeção por Raios X Automatizada (AXI) permite que você veja dentro da placa e identifique defeitos ocultos, como soldas frias em componentes BGA ou falhas em camadas internas. O AXI é essencial quando você trabalha com placas densas e componentes pequenos. Apesar de ser mais caro e demorado que o AOI, ele oferece uma análise detalhada de áreas que outros métodos não alcançam.

Teste Funcional

No Teste Funcional, você simula o funcionamento real da placa. Esse método garante que a PCBA execute todas as funções esperadas. Você pode identificar falhas que só aparecem durante o uso, como problemas de comunicação ou desempenho. O Teste Funcional complementa outros métodos, pois verifica o resultado final do processo produtivo. Ele é fundamental para garantir que o produto atenda aos requisitos do cliente.

Sonda Voadora

A Sonda Voadora utiliza agulhas móveis para testar pontos elétricos da placa sem a necessidade de um fixture dedicado. Você pode usar esse método em pequenas e médias produções, protótipos ou placas com mudanças frequentes. Ele oferece flexibilidade, mas é mais lento que o ICT em grandes volumes.

💡 Dica: Ao combinar métodos como AOI, ICT e Teste Funcional, você aumenta a confiabilidade e eficiência do seu processo produtivo. O uso de estratégias como Design for Testability (DFT) facilita a aplicação desses testes, reduz o tempo de inspeção e melhora o diagnóstico de falhas.

Critérios de eficiência

Precisão

Você precisa confiar nos resultados dos testes para garantir a qualidade do PCBA. Métodos como ICT e AXI oferecem alta precisão, pois identificam falhas elétricas e defeitos ocultos. O AOI detecta problemas visuais com grande exatidão, mas não avalia o funcionamento elétrico. O Teste Funcional mostra se a placa realmente funciona como esperado. Quando você combina diferentes métodos, aumenta a precisão e reduz o risco de falhas passarem despercebidas.

Tempo

O tempo de teste impacta diretamente a produtividade da sua linha. ICT e AOI realizam inspeções rápidas, ideais para grandes volumes. AXI pode demorar mais, pois analisa detalhes internos. A Sonda Voadora é mais lenta, mas flexível para protótipos. A automação dos testes, com softwares e sistemas robotizados, reduz o tempo de ciclo operacional e permite monitoramento em tempo real. Assim, você consegue entregar mais placas em menos tempo.

Custo

Você deve considerar o custo de cada método. ICT e AXI exigem investimentos altos em equipamentos e preparação da placa. AOI tem custo moderado e rápida implementação. A Sonda Voadora reduz custos em pequenas séries, pois não precisa de fixtures dedicados. A automação dos testes funcionais e boundary scan pode diminuir o tempo de teste em até 70%, o que reduz custos operacionais. Avalie o equilíbrio entre investimento inicial e economia a longo prazo.

Abrangência

Cada método cobre diferentes tipos de defeitos. ICT e Sonda Voadora testam conexões elétricas. AOI verifica aspectos visuais. AXI alcança defeitos internos e soldas ocultas. O Teste Funcional garante que a placa atenda aos requisitos finais. Ao combinar métodos, você amplia a abrangência e cobre mais tipos de falhas, aumentando a confiabilidade do produto.

Facilidade de implementação

Você pode facilitar a implementação dos testes seguindo alguns passos:

Use softwares para configurar e gerenciar os equipamentos, tornando a execução mais simples.

Invista na formação dos operadores para garantir análise correta dos resultados.

Crie dispositivos especiais para conectar a placa ao equipamento de teste, adaptando-se ao projeto.

Documente todo o processo, com planos e relatórios, para garantir rastreabilidade.

Siga normas reconhecidas, como IPC-A-610, para padronizar os métodos.

Simule condições reais de trabalho no ambiente de teste, aumentando a confiabilidade.

Implemente automação e interfaces rápidas, como UART de alta velocidade, para preparar o processo para futuras demandas.

💡 Ao investir em automação e treinamento, você simplifica a implementação dos testes e garante resultados mais consistentes.

Comparação dos métodos

Vantagens e desvantagens

Você encontra diferentes pontos fortes e limitações em cada método de teste para PCBA. Veja a tabela abaixo para comparar de forma rápida:

Método | Vantagens | Desvantagens |

|---|---|---|

ICT | Alta precisão, rapidez, ideal para grandes volumes, detecção automática | Exige pontos de teste, alto custo inicial, pouca flexibilidade |

AOI | Inspeção visual rápida, sem contato, fácil automação | Não detecta falhas elétricas, pode gerar falsos positivos |

AXI | Detecta defeitos ocultos, ideal para BGAs e placas densas | Custo elevado, tempo de teste maior, operação mais complexa |

Teste Funcional | Verifica funcionamento real, identifica falhas de uso | Pode ser demorado, requer setup específico, não mostra causa raiz |

Sonda Voadora | Flexível, sem necessidade de fixture, ideal para protótipos e pequenas séries | Mais lenta, menos eficiente em grandes volumes |

💡 Você pode combinar métodos para cobrir diferentes tipos de falhas e aumentar a confiabilidade do seu processo.

Além desses métodos, existem testes que simulam condições extremas, como envelhecimento e ambiente severo. Eles avaliam a durabilidade e a resistência da placa, mas exigem mais tempo e recursos.

Situações ideais de uso

Você deve escolher o método de teste conforme o tipo de produto e o volume de produção. Veja abaixo as situações mais indicadas para cada técnica:

ICT:

Use em linhas de produção com alto volume. Ideal para placas com muitos pontos de teste e projetos estáveis.AOI:

Aplique logo após a soldagem. Indicado para qualquer volume, principalmente quando você precisa de inspeção visual rápida.AXI:

Escolha para placas densas, com componentes BGA ou múltiplas camadas. Útil quando você não consegue acessar todos os pontos visualmente.Teste Funcional:

Utilize para validar o funcionamento final do produto. Essencial em produtos críticos, como equipamentos médicos ou automotivos.Sonda Voadora:

Prefira em protótipos, pequenas e médias séries, ou quando o projeto muda com frequência.Testes de Envelhecimento e Ambiente Severo:

Indique para produtos que precisam garantir durabilidade e resistência, como eletrônicos industriais ou automotivos.

📋 Resumo prático:

Para grandes volumes e produção estável, ICT e AOI trazem mais eficiência.

Para protótipos ou lotes pequenos, a sonda voadora oferece flexibilidade.

Para placas complexas, AXI garante inspeção detalhada.

Para validar o produto final, sempre inclua o teste funcional.

Para produtos de alta exigência, adicione testes de envelhecimento e ambiente severo.

Você percebe que cada método atende a uma necessidade específica. Ao alinhar o tipo de teste ao seu produto e ao seu processo, você aumenta a qualidade e reduz custos desnecessários.

Qualidade do PCBA na escolha do teste

Controle de qualidade no processo

Você precisa garantir que cada etapa do teste contribua para a Qualidade do PCBA. O controle de qualidade começa no planejamento e segue até a análise dos resultados. Testes específicos, como ICT e teste funcional, ajudam a identificar defeitos de fabricação, falhas de projeto e problemas em componentes. Quando você aplica métodos rigorosos, consegue aumentar a confiabilidade do produto e atender normas importantes, como a IPC-A-610.

Reduza o tempo de ciclo operacional com automação.

Monitore a produtividade em tempo real.

Corrija rapidamente problemas de desempenho.

Documente cada etapa para garantir rastreabilidade.

📈 Um processo bem controlado reduz custos, aumenta a produtividade e melhora a Qualidade do PCBA.

Equilíbrio entre custo e confiabilidade

Você deve buscar equilíbrio entre custo e confiabilidade ao escolher os métodos de teste. O investimento em equipamentos e treinamento pode parecer alto, mas traz retorno ao evitar retrabalho e garantir produtos confiáveis.

Veja alguns resultados práticos:

Ação | Benefício alcançado |

|---|---|

Automação do teste funcional | Redução de custos e tempo de ciclo |

Nova interface UART 6MB/s | Mais confiabilidade e preparo para novas demandas |

Integração de fases SMT | Produtividade e redução de custos |

Quando você investe em métodos adequados, a Qualidade do PCBA aumenta e os custos operacionais caem. O segredo está em analisar o tipo de produto, o volume de produção e as exigências do mercado.

Recomendações práticas

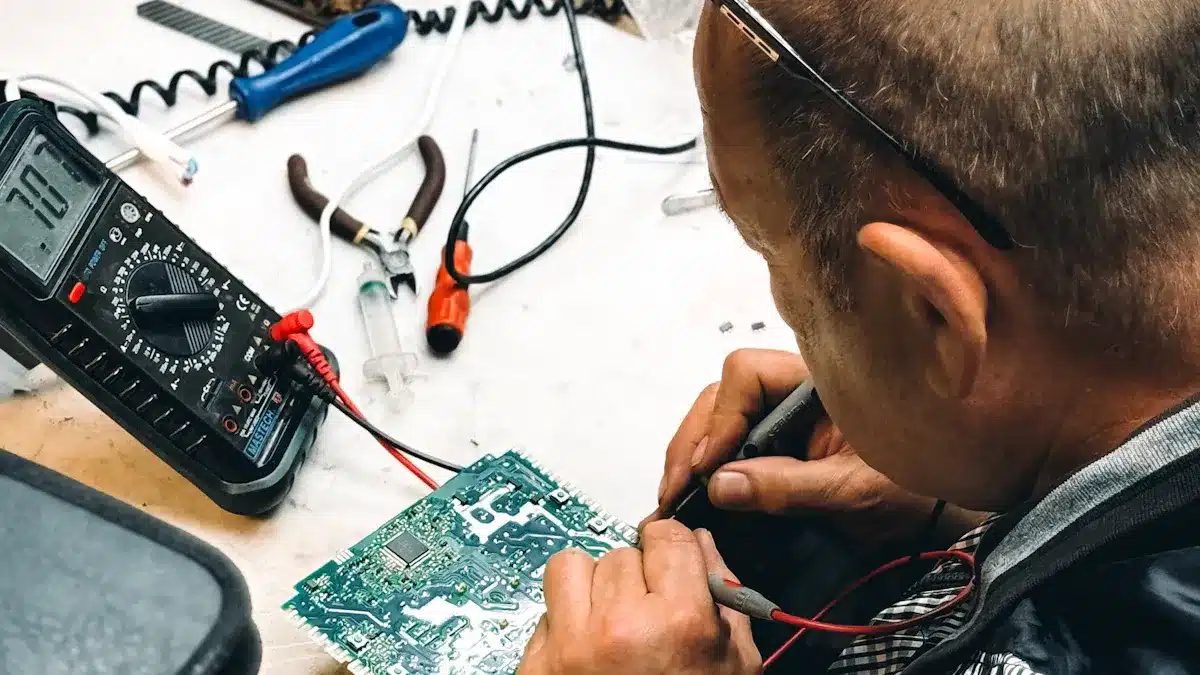

Para otimizar os testes e garantir a Qualidade do PCBA, siga estas recomendações:

Elabore um plano de testes detalhado.

Use equipamentos adequados, como multímetros e osciloscópios.

Realize testes em condições reais de uso.

Treine os operadores para análise e resolução de problemas.

Documente todo o processo para garantir rastreabilidade.

Compare diferentes métodos para escolher o mais eficiente para seu cenário.

💡 Lembre-se: testes funcionais são essenciais, mas exigem planejamento e análise criteriosa. A combinação de métodos amplia a cobertura e fortalece a Qualidade do PCBA.

Você percebe que não existe um único método mais eficiente para todos os casos. Analise seu processo, o tipo de placa e o volume de produção. Muitas vezes, a combinação de testes traz mais segurança e aumenta a Qualidade do PCBA. Reflita sobre suas necessidades e busque soluções personalizadas para garantir resultados confiáveis.

📌 Escolha consciente garante produtos melhores e menos retrabalho.

FAQ

O que é PCBA?

Você encontra o termo PCBA para se referir à placa de circuito impresso montada. Ela já possui todos os componentes soldados e pronta para funcionar em equipamentos eletrônicos.

Por que devo combinar diferentes métodos de teste?

Você aumenta a confiabilidade do seu produto ao combinar métodos. Cada teste identifica tipos diferentes de falhas. Assim, você reduz riscos e melhora a qualidade final da placa.

Qual método de teste é mais indicado para protótipos?

Você pode usar a sonda voadora em protótipos. Ela oferece flexibilidade, não exige fixture dedicado e permite ajustes rápidos durante o desenvolvimento.

AOI consegue detectar todos os defeitos?

Você identifica muitos defeitos visuais com AOI, como solda fria ou componente fora do lugar. Porém, AOI não detecta falhas elétricas ou problemas internos na placa.

O teste funcional é obrigatório?

Você não é obrigado a realizar o teste funcional em todos os casos. No entanto, ele garante que a placa funcione corretamente antes de chegar ao cliente. Isso reduz retrabalho e devoluções.