Traditionelle Elektronikmontage setzt auf manuelle Arbeit und festgelegte Abläufe. Smart Factory-Elektronikmontage nutzt digitale Technologien, Sensoren und automatisierte Systeme. Heute verändert Digitalisierung die Produktion. Unternehmen stehen vor steigender Variantenvielfalt. Effizienz, Flexibilität und Qualität gewinnen an Bedeutung. Wer moderne Ansätze nutzt, erzielt oft bessere Ergebnisse.

Der direkte Vergleich zeigt, wie unterschiedlich beide Ansätze auf aktuelle Herausforderungen reagieren.

Wichtige Erkenntnisse

Smart Factory-Elektronikmontage nutzt digitale Technologien und Automatisierung, um Produktion flexibler, schneller und fehlerärmer zu machen.

Traditionelle Montage beruht auf manueller Arbeit, ist weniger flexibel und hat oft höhere Fehlerquoten, besonders bei komplexen Bauteilen.

Digitale Systeme ermöglichen eine lückenlose Überwachung und Rückverfolgbarkeit aller Produktionsschritte, was Qualität und Sicherheit verbessert.

Automatisierte Abläufe sparen Zeit und Kosten, reduzieren den Personalaufwand und passen sich schnell an neue Produktvarianten an.

Smarte Montageprozesse erfordern zwar Investitionen und technisches Know-how, bieten aber langfristig mehr Effizienz und Wettbewerbsfähigkeit.

Grundlagen

Traditionelle Montage

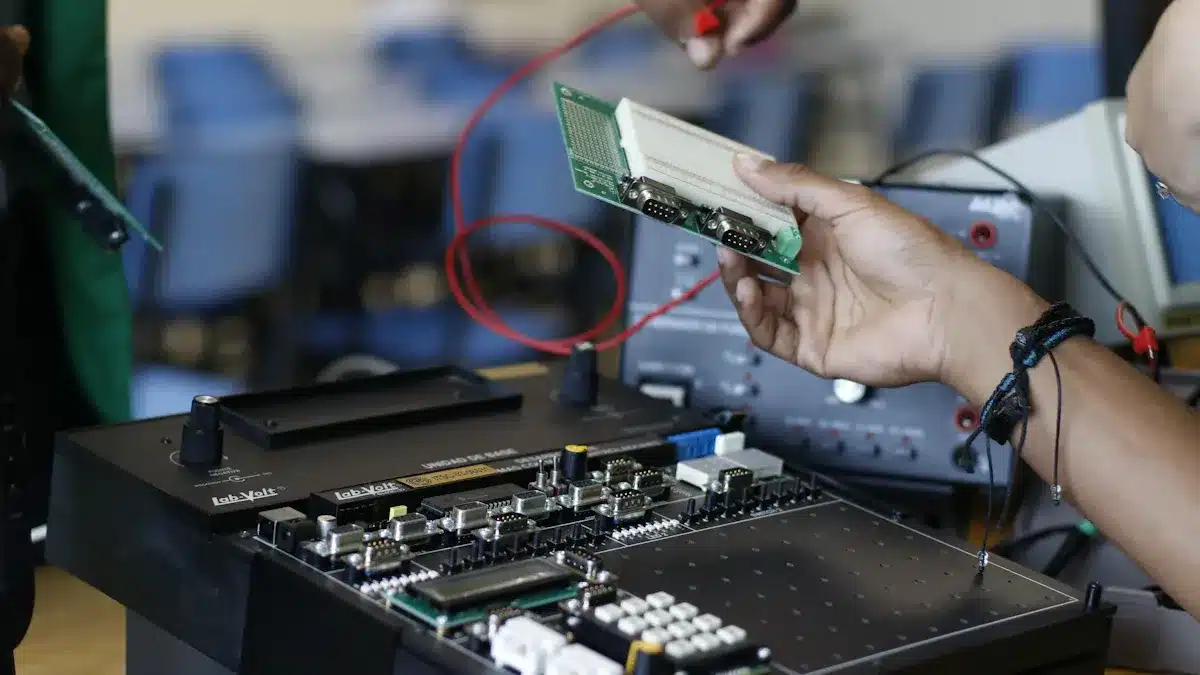

Traditionelle Montage beschreibt einen Prozess, bei dem Menschen viele Aufgaben von Hand ausführen. Arbeiter setzen Bauteile zusammen, verlöten Komponenten und prüfen die Ergebnisse visuell. Maschinen unterstützen zwar einzelne Schritte, aber sie übernehmen keine vollständige Automatisierung. Die Abläufe folgen festen Vorgaben. Änderungen im Produktdesign führen oft zu langen Umrüstzeiten.

Typische Merkmale traditioneller Montage:

Hoher Anteil manueller Arbeit

Geringe Flexibilität bei Produktänderungen

Begrenzte Möglichkeiten zur Fehlererkennung während des Prozesses

Dokumentation erfolgt meist auf Papier

In traditionellen Prozessen hängt die Qualität stark von der Erfahrung der Mitarbeiter ab. Fehler lassen sich oft erst am Ende der Fertigung erkennen.

Smart Factory-Elektronikmontage

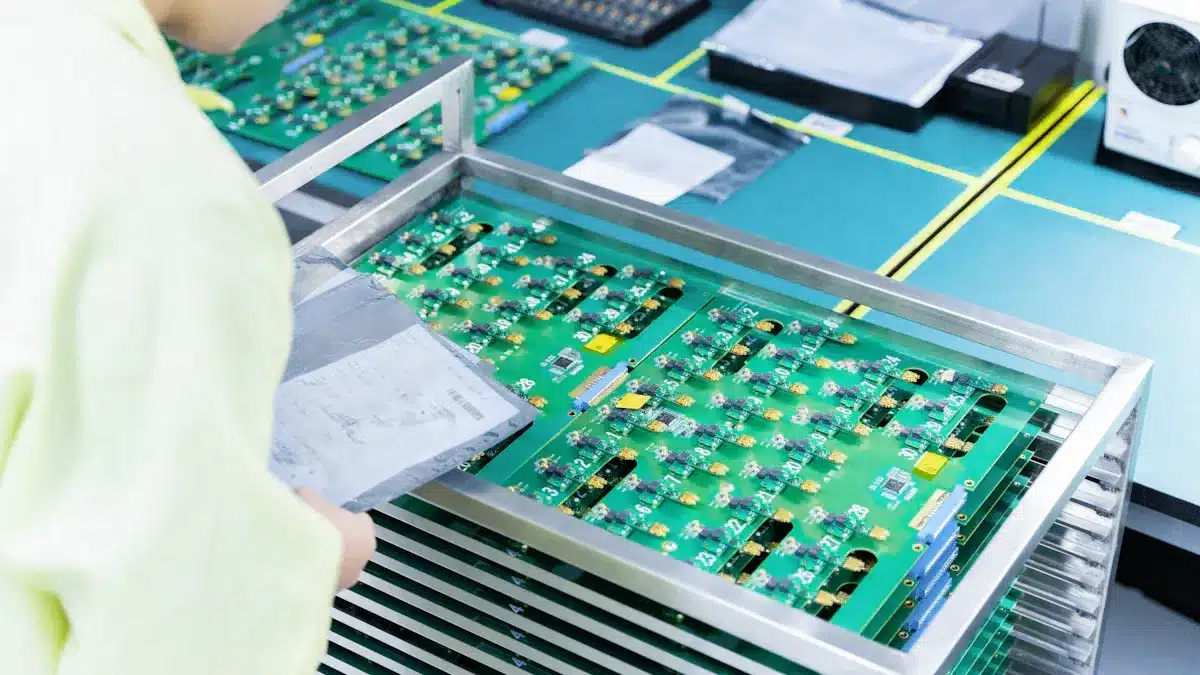

Smart Factory-Elektronikmontage nutzt digitale Technologien, Sensoren und vernetzte Systeme. Maschinen kommunizieren miteinander und passen sich automatisch an neue Anforderungen an. Die Produktion läuft weitgehend automatisiert ab. Sensoren überwachen jeden Schritt und erfassen Daten in Echtzeit.

Wichtige Eigenschaften der Smart Factory-Elektronikmontage:

Hoher Automatisierungsgrad

Flexible Anpassung an verschiedene Produktvarianten

Kontinuierliche Überwachung und Analyse der Produktionsdaten

Digitale Dokumentation und Rückverfolgbarkeit

Ein Beispiel: Ein Roboter erkennt mithilfe von Kameras die genaue Position eines Bauteils. Er platziert es präzise und meldet den Status sofort an das zentrale System. Das System speichert alle Daten digital und ermöglicht eine schnelle Fehleranalyse.

Die Smart Factory-Elektronikmontage steigert die Effizienz und sorgt für gleichbleibend hohe Qualität. Unternehmen profitieren von mehr Transparenz und schnelleren Reaktionsmöglichkeiten.

Prozessablauf

Manuelle Abläufe

In traditionellen Elektronikmontageprozessen übernehmen Menschen viele Aufgaben von Hand. Sie bestücken Leiterplatten, verlöten Bauteile und prüfen die Ergebnisse visuell. Besonders im Prototypenbau zeigt sich, dass die Miniaturisierung der Bauteile die Arbeit erschwert. SMD-Bauteile benötigen eine sehr hohe Positionsgenauigkeit, oft bis zu 50 Mikrometer. Diese Präzision lässt sich per Hand kaum erreichen. Fehler wie mangelhafte Lötstellen treten häufig auf. Die Fehlerrate kann bei 20 bis 30 Prozent liegen.

Viele Unternehmen erkennen, dass manuelle Abläufe bei komplexen Baugruppen an ihre Grenzen stoßen.

Die Dokumentation erfolgt meist auf Papier. Unterschiedliche Datenformate und technische Parameter zwischen Prototypen- und Serienmaschinen führen zu zusätzlichem Aufwand. Nach der Prototypenphase müssen Prozesse oft angepasst werden. Das kostet Zeit und Ressourcen.

Automatisierte Abläufe

Automatisierte Abläufe prägen die Smart Factory-Elektronikmontage. Maschinen übernehmen das Bestücken, Löten und Prüfen der Bauteile. Sensoren überwachen jeden Schritt und erfassen Daten in Echtzeit. Leitrechner wie FabEagle®LC sammeln Produktionsdaten, analysieren Taktzeiten und erkennen Fehlerquellen sofort.

Die Produktion läuft schneller und mit weniger Fehlern ab. Statistische Methoden wie die 5-Why-Methode oder FMEA-Analyse unterstützen die Ursachenforschung und Fehlervermeidung. Sie helfen, Risiken frühzeitig zu erkennen und gezielte Korrekturmaßnahmen einzuleiten.

Vorteile automatisierter Abläufe:

Kürzere Montagezeiten

Höhere Präzision und geringere Fehlerraten

Bessere Rückverfolgbarkeit und Qualitätssicherung

Schnelle Anpassung an neue Produktvarianten

Automatisierte Prozesse ermöglichen eine effiziente und flexible Fertigung, auch bei hoher Variantenvielfalt.

Die Smart Factory-Elektronikmontage nutzt modulare Anlagen und digitale Vernetzung. Unternehmen profitieren von einer kontinuierlichen Prozessoptimierung und einer deutlichen Steigerung der Gesamteffizienz.

Flexibilität

Anpassungsfähigkeit

Moderne Fertigungssysteme zeigen eine beeindruckende Anpassungsfähigkeit. In der Smart Factory-Elektronikmontage passen sich Maschinen und Anlagen schnell an neue Anforderungen an. Sensoren und digitale Systeme erkennen Produktänderungen sofort. Sie steuern die Produktion automatisch um. Unternehmen profitieren von einer schnellen Umstellung auf neue Bauteile oder Varianten.

Eine wichtige Rolle spielen dabei digitale Identifikations- und Messsysteme. Sie ermöglichen eine präzise Steuerung und Überwachung der Prozesse. Die folgende Tabelle zeigt typische Anwendungen, die die Anpassungsfähigkeit in der Elektronikmontage unterstützen:

Anwendung | Beschreibung | Nutzen für Anpassungsfähigkeit |

|---|---|---|

Lesen von gelaserten Data-Matrix-Codes auf Blechteilen | Identifikation von Bauteilen zur Vermeidung von Verwechslungen | Sicherstellung der korrekten Bauteilmontage und Rückverfolgbarkeit |

Lesen von genagelten Data-Matrix-Codes auf Blechteilen | Auslesen von Chargennummern, Datumsangaben und Produktionsstandort | Ermöglicht lückenlose Nachverfolgbarkeit (Track-and-Trace) |

Messen des Radius einer Bohrung | Prüfung der Maßhaltigkeit von gestanzten oder gefrästen Löchern | Qualitätssicherung durch präzise Maßkontrolle |

Messen eines Spaltmaßes zwischen zwei Blechen | Bestimmung des Spaltmaßes zur Steuerung von Fügeprozessen | Optimierung der Schweißnahtqualität und Prozesssteuerung |

Darstellung und Erfassung von Data-Matrix-Codes | Sicherstellung der fehlerfreien Seriennummernverwaltung | Erhöhte Prozesssicherheit und Rückverfolgbarkeit in der Fertigung |

Digitale Technologien sorgen für eine flexible Produktion und sichern die Qualität auch bei häufigen Produktwechseln.

Variantenvielfalt

Die Variantenvielfalt in der Elektronikmontage steigt stetig. Kunden wünschen sich individuelle Produkte und schnelle Lieferzeiten. Traditionelle Prozesse stoßen bei vielen Produktvarianten schnell an ihre Grenzen. Sie benötigen lange Umrüstzeiten und verursachen hohe Kosten.

Smart Factory-Elektronikmontage nutzt modulare und vernetzte Systeme. Diese Systeme wechseln automatisch zwischen verschiedenen Produktvarianten. Sie speichern alle relevanten Daten digital und passen die Fertigung in Echtzeit an. Unternehmen können dadurch auch kleine Losgrößen wirtschaftlich produzieren.

Vorteile bei hoher Variantenvielfalt:

Schnelle Umstellung auf neue Produkte

Geringere Fehlerquote durch digitale Überwachung

Effiziente Nutzung der Ressourcen

Unternehmen, die auf smarte Lösungen setzen, bleiben auch bei komplexen Anforderungen flexibel und wettbewerbsfähig.

Qualität

Fehlervermeidung

In der Elektronikmontage spielt Fehlervermeidung eine zentrale Rolle. Traditionelle Prozesse verlassen sich oft auf die Erfahrung der Mitarbeitenden. Sie erkennen Fehler meist erst am Ende der Produktion. Das führt zu Nacharbeit und höheren Kosten. In der Smart Factory-Elektronikmontage setzen Unternehmen auf moderne Methoden. Sensoren überwachen jeden Schritt. Digitale Systeme erkennen Abweichungen sofort.

Smarte Prozesse nutzen spezielle Werkzeuge wie die Fehlermöglichkeits- und Einflussanalyse (FMEA) oder die Fehler-Prozess-Matrix (FPM). Die FPM bewertet Risiken in manuellen Abläufen und hilft, Fehlerquellen schneller zu finden. Sie ermöglicht eine Analyse, die bis zu viermal schneller als klassische Methoden abläuft. Unternehmen können so Fehlerkosten, Ausschuss und Produktivität schon in der Planung abschätzen. Weitere Methoden wie Design-of-Experiments (DoE) und statistische Prozessregelung (SPC) unterstützen die Fehlervermeidung. Sie helfen, Prozesse zu optimieren und Risiken zu minimieren.

Smarte Fehlervermeidung sorgt für weniger Ausschuss und eine stabile Produktion.

Qualitätssicherung

Qualitätssicherung sichert die Zuverlässigkeit von Elektronikprodukten. In traditionellen Prozessen prüfen Mitarbeitende die Ergebnisse meist von Hand. Sie dokumentieren Fehler auf Papier. Diese Methode ist fehleranfällig und bietet wenig Rückverfolgbarkeit.

In der Smart Factory-Elektronikmontage übernehmen digitale Systeme die Kontrolle. Sensoren und Kameras prüfen jedes Bauteil. Künstliche Intelligenz erkennt Muster und meldet Fehler sofort. Alle Daten werden digital gespeichert. Unternehmen können so jeden Produktionsschritt lückenlos nachverfolgen. Die 2ppm-Methode hilft, seltene Fehlerereignisse zu erkennen, die sicherheitsrelevant sein können.

Vorteile smarter Qualitätssicherung:

Sofortige Fehlererkennung

Digitale Rückverfolgbarkeit

Geringere Fehlerquote

Digitale Qualitätssicherung erhöht die Sicherheit und senkt die Kosten.

Effizienz und Kosten

Ressourcen

Traditionelle Elektronikmontage benötigt viele Arbeitskräfte. Menschen übernehmen das Bestücken, Löten und Prüfen. Besonders bei komplexen Baugruppen steigt der Personalbedarf stark an. In der Praxis liegt der Anteil manueller Montage in der Elektro- und Feinwerktechnik oft zwischen 40 und 70 Prozent der gesamten Produktionszeit. Im Maschinenbau beträgt dieser Anteil 20 bis 45 Prozent. Diese hohen Werte zeigen, wie stark traditionelle Prozesse von menschlicher Arbeitskraft abhängen.

Smarte Montageprozesse setzen auf Automatisierung und digitale Vernetzung. Maschinen übernehmen viele Aufgaben, die früher Menschen erledigten. Sensoren und Datenanalysen helfen, Abläufe zu optimieren. Unternehmen können dadurch Ressourcen gezielter einsetzen und Personal entlasten. Die Produktion läuft effizienter und gleichmäßiger ab.

Aspekt | Wert | Beschreibung |

|---|---|---|

Anteil manuelle Montage Elektro- und Feinwerktechnik | 40-70 % | Anteil der manuellen Montage an der Gesamtproduktionszeit, großer Kostentreiber |

Einsparpotenzial durch LeanDA | bis zu 25 % | Einsparungen in einer Montagelinie durch datengetriebene Prozessoptimierung |

Anteil manuelle Montage Maschinenbau | 20-45 % | Anteil der manuellen Montage an der Gesamtproduktionszeit im Maschinenbau |

Kosteneinsparungen durch frühe Design-Evaluierung | bis zu 20 % | Zeit- und Kostenersparnis bei Geräteentwicklung durch parallele Prozesse und Best Practices |

Smarte Sensorik und datengetriebene Analysen ermöglichen eine deutliche Reduzierung des Personalaufwands und steigern die Produktivität.

Wirtschaftlichkeit

Die Wirtschaftlichkeit entscheidet oft über den Erfolg eines Montageprozesses. Traditionelle Verfahren verursachen hohe Kosten, weil sie viele Arbeitskräfte und lange Durchlaufzeiten benötigen. Fehler und Nacharbeit erhöhen die Ausgaben zusätzlich. Besonders bei hoher Variantenvielfalt sinkt die Wirtschaftlichkeit deutlich.

Digitale und automatisierte Prozesse bieten klare Vorteile. Unternehmen sparen bis zu 25 Prozent der Kosten durch datengetriebene Prozessoptimierung. Frühzeitige Design-Evaluierung und parallele Abläufe verkürzen die Entwicklungszeit und senken die Kosten um bis zu 20 Prozent. Diese Maßnahmen beschleunigen die Markteinführung neuer Produkte und verbessern die Wettbewerbsfähigkeit.

Smarte Montageprozesse steigern die Produktivität und senken langfristig die Kosten. Unternehmen profitieren von einer schnelleren Produktion und geringeren Fehlerquoten.

Daten und Transparenz

Prozessübersicht

Digitale Fertigungsprozesse bieten eine klare Übersicht über alle Produktionsschritte. Moderne Anlagen erfassen Daten in Echtzeit und speichern sie zentral. Maschinen kommunizieren über standardisierte Schnittstellen wie OPC UA. Diese Technologie ermöglicht eine herstellerübergreifende Vernetzung. Produktionsdaten stehen jederzeit zur Verfügung. Unternehmen erkennen Trends und Muster frühzeitig. Sie können Werkzeugverschleiß überwachen und Wartungen planen, bevor Probleme entstehen.

Standardisierte Schnittstellen wie OPC UA sorgen für Interoperabilität zwischen Maschinen.

Produktionsdaten werden zentral gesammelt und ausgewertet.

Statistische Analysen helfen, Fehlerquellen zu erkennen und Prozesse zu verbessern.

Prädiktive Wartung reduziert Stillstandzeiten und Materialverschwendung.

Traditionelle Prozesse bieten weniger Transparenz. Daten werden oft manuell erfasst und auf Papier dokumentiert. Fehler lassen sich schwerer nachverfolgen. Die Übersicht über den gesamten Prozess bleibt eingeschränkt.

Digitale Prozessübersicht schafft Sicherheit und ermöglicht schnelle Reaktionen auf Veränderungen.

Steuerung

Digitale Steuerungssysteme verändern die Produktion grundlegend. Unternehmen setzen auf Manufacturing Execution Systeme (MES), die Produktionsprozesse in Echtzeit steuern. Automatisierte Qualitätskontrollen mit optischen Systemen und künstlicher Intelligenz senken die Ausschussrate. Robotergestützte Fertigung übernimmt monotone Aufgaben und steigert die Effizienz.

MES-Systeme erfassen und steuern Produktionsdaten in Echtzeit.

Automatisierte Inspektionssysteme erkennen Fehler sofort.

Flexible Steuerungssysteme passen sich schnell an neue Anforderungen an.

Big Data und Data Mining identifizieren Ursachen von Problemen und helfen, Verluste zu vermeiden.

Traditionelle Steuerung erfolgt meist manuell. Mitarbeitende greifen direkt in den Prozess ein. Anpassungen dauern länger und bergen ein höheres Fehlerrisiko. Digitale Systeme ermöglichen eine effiziente und sichere Steuerung der gesamten Produktion.

Moderne Steuerungssysteme erhöhen die Wettbewerbsfähigkeit und sichern eine gleichbleibend hohe Qualität.

Vorteile und Herausforderungen

Stärken

Die moderne Elektronikmontage bietet viele Vorteile. Unternehmen profitieren von einer hohen Flexibilität. Maschinen und Anlagen lassen sich schnell auf neue Produkte einstellen. Sensoren und digitale Systeme überwachen jeden Schritt. Fehler werden sofort erkannt. Die Produktion läuft effizienter. Unternehmen sparen Zeit und Kosten. Die Qualität bleibt konstant hoch. Digitale Dokumentation sorgt für eine lückenlose Rückverfolgbarkeit.

Auch traditionelle Prozesse haben ihre Stärken. Sie gelten als bewährt und zuverlässig. Mitarbeitende können flexibel auf unerwartete Probleme reagieren. Besonders bei kleinen Stückzahlen oder Prototypen zeigen sie ihre Vorteile. Die Investitionskosten bleiben niedrig. Unternehmen benötigen weniger technisches Know-how.

Moderne Systeme überzeugen durch Effizienz, Qualität und Anpassungsfähigkeit. Traditionelle Methoden punkten mit Erfahrung und geringem Risiko bei einfachen Aufgaben.

Eine Übersicht der Stärken:

Ansatz | Stärken |

|---|---|

Smarte Montage | Hohe Flexibilität, schnelle Umrüstung, konstante Qualität, Effizienz |

Traditionelle Montage | Bewährte Abläufe, geringe Investitionen, hohe Anpassungsfähigkeit bei Einzelstücken |

Schwächen

Trotz vieler Vorteile zeigen beide Ansätze auch Schwächen. Smarte Systeme erfordern hohe Investitionen. Unternehmen müssen in neue Maschinen, Software und Schulungen investieren. Die Einführung dauert oft lange. Fachkräfte mit technischem Wissen sind gefragt. Kleine Betriebe stoßen hier schnell an Grenzen.

Traditionelle Prozesse bieten weniger Zukunftssicherheit. Sie lassen sich nur schwer an neue Anforderungen anpassen. Die Fehlerquote bleibt hoch, besonders bei komplexen Baugruppen. Die Dokumentation ist oft lückenhaft. Die Produktion dauert länger. Unternehmen verlieren an Wettbewerbsfähigkeit, wenn sie nicht modernisieren.

Smarte Lösungen bringen hohe Anfangskosten und benötigen Experten. Traditionelle Methoden geraten bei steigender Variantenvielfalt und Qualitätsansprüchen an ihre Grenzen.

Eine Gegenüberstellung der Schwächen:

Smarte Montage:

Hoher Investitionsbedarf

Bedarf an technischem Know-how

Komplexe Einführung und Wartung

Traditionelle Montage:

Geringe Flexibilität bei Produktänderungen

Höhere Fehlerquote

Begrenzte Rückverfolgbarkeit und Transparenz

Praxisbeispiele

Traditionelle Fertigung

In der traditionellen Elektronikfertigung arbeiten Mitarbeitende oft manuell. Sie bestücken Prototypen auf Musterbaumaschinen. Diese Maschinen unterscheiden sich in Datenformaten und Prozessen von Serienanlagen. Das führt zu erhöhtem Aufwand beim Übergang in die Serienfertigung. Besonders bei der Miniaturisierung von SMD-Bauteilen treten häufig Fehler auf. Die Fehlerrate kann 20 bis 30 Prozent erreichen, weil die nötige Positionsgenauigkeit per Hand schwer einzuhalten ist.

Ein typischer Ablauf in der traditionellen Prototypenfertigung:

Mitarbeitende bestücken Leiterplatten manuell.

Sie prüfen die Position der Bauteile visuell.

Fehlerhafte Lötstellen entstehen oft durch Ungenauigkeit.

Die Dokumentation erfolgt auf Papier.

Beim Wechsel zur Serienfertigung müssen Prozesse angepasst werden.

Traditionelle Verfahren stoßen bei hoher Variantenvielfalt und komplexen Baugruppen schnell an ihre Grenzen.

Smart Factory-Elektronikmontage

Moderne Montageverfahren setzen auf digitale Technologien und Automatisierung. Ein Beispiel ist das Lean Data Acquisition (LeanDA) System. Es nutzt drahtlose Sensorpakete an Arbeitsplätzen, Werkzeugen und Komponenten. Die LeanDA-App zeichnet Arbeitsschritte im laufenden Betrieb auf und erkennt Aktivitäten automatisch mit Machine Learning. Das System macht Prozessabläufe transparent und deckt Optimierungspotenziale auf.

Ein typischer Ablauf mit LeanDA:

Sensoren erfassen jeden Arbeitsschritt automatisch.

Die App analysiert Zeiten und erkennt Muster.

Machine Learning identifiziert Optimierungsmöglichkeiten.

Unternehmen erhalten Echtzeitdaten zur Prozessverbesserung.

Die Montage passt sich selbstständig an neue Varianten an.

Eine weitere Praxis zeigt den Einsatz von High-End-SMD-Bestückungsautomaten bereits in der Prototypenphase. Virtuelle Bestückung erkennt etwa 95 Prozent der Designfehler frühzeitig. Unternehmen integrieren Best Practices wie Materialmanagement und Designkorrekturen direkt in den Prozess. Das senkt Fehlerquoten, reduziert Nacharbeiten und beschleunigt die Auslieferung.

Verfahren | Vorteile bei Variantenvielfalt und Komplexität |

|---|---|

Traditionelle Fertigung | Flexibel bei Einzelstücken, aber hohe Fehlerquoten |

Smarte Montage | Geringe Fehler, schnelle Anpassung, hohe Transparenz |

Smarte Systeme bieten klare Vorteile bei komplexen Baugruppen und hoher Variantenvielfalt.

Die Analyse zeigt klare Unterschiede zwischen traditionellen und modernen Montageprozessen. Smarte Systeme bieten hohe Effizienz, Flexibilität und Qualität. Traditionelle Methoden eignen sich bei kleinen Stückzahlen oder einfachen Aufgaben. Unternehmen profitieren langfristig von Digitalisierung und flexiblen Strukturen. Die Entwicklung smarter Montageprozesse schreitet weiter voran. Neue Technologien werden die Produktion noch stärker verändern.

FAQ

Was unterscheidet die Smart Factory-Elektronikmontage von traditionellen Prozessen?

Smart Factory-Elektronikmontage nutzt digitale Technologien und Automatisierung. Traditionelle Prozesse setzen auf manuelle Arbeit. Smarte Systeme bieten mehr Flexibilität, höhere Effizienz und bessere Qualität. Unternehmen profitieren von digitaler Überwachung und schneller Anpassung an neue Anforderungen.

Welche Vorteile bringt die Digitalisierung in der Elektronikmontage?

Digitale Systeme ermöglichen eine lückenlose Rückverfolgbarkeit. Sensoren erkennen Fehler sofort. Unternehmen sparen Zeit und Kosten. Die Produktion läuft effizienter. Qualität bleibt konstant hoch. Digitale Daten helfen, Prozesse zu optimieren und schneller auf Veränderungen zu reagieren.

Ist die Umstellung auf smarte Montageprozesse teuer?

Die Einführung smarter Systeme erfordert hohe Investitionen. Unternehmen müssen in Maschinen, Software und Schulungen investieren. Langfristig sinken jedoch die Kosten durch weniger Fehler, geringeren Personalbedarf und schnellere Abläufe. Die Wirtschaftlichkeit steigt mit zunehmender Automatisierung.

Für welche Unternehmen eignen sich traditionelle Montageprozesse noch?

Kleine Betriebe oder Unternehmen mit geringen Stückzahlen profitieren oft von traditionellen Methoden. Sie benötigen weniger technisches Know-how. Die Investitionskosten bleiben niedrig. Bei einfachen Produkten oder Prototypen zeigen manuelle Prozesse ihre Stärken.