Die Auswahl der passenden Leiterplattenbestückungstechnologie entscheidet über den Erfolg eines Elektronikprojekts. Eine universelle Lösung existiert nicht. Viele Faktoren beeinflussen diese Entscheidung. Welche Montagetechnologie passt zu Ihrem Projekt? Diese Frage erfordert eine sorgfältige Analyse. Die Wahl ist komplex und geht über reine Kosten hinaus. Aspekte wie Leistung, Zuverlässigkeit und das Produktionsvolumen, beispielsweise bei der SMT PCB Bestückung, sind wichtig. Eine fundierte Entscheidung ist stets notwendig.

Wichtige Erkenntnisse

THT-Bauteile stecken durch Löcher in der Platine. Sie sind sehr stabil. Man nutzt sie für große oder schwere Teile.

SMT-Bauteile sitzen direkt auf der Oberfläche. Sie sparen Platz. Man kann viele Teile auf kleiner Fläche anbringen.

SMT ist gut für die Massenproduktion. Maschinen bestücken die Platinen schnell. Das spart Kosten.

THT ist besser für raue Umgebungen. Die Bauteile halten Vibrationen und Stößen stand.

THR verbindet THT und SMT. Es nutzt die Stärke von THT. Es nutzt die Automatisierung von SMT.

THT Technologie: Grundlagen

THT: Definition und Funktionsweise

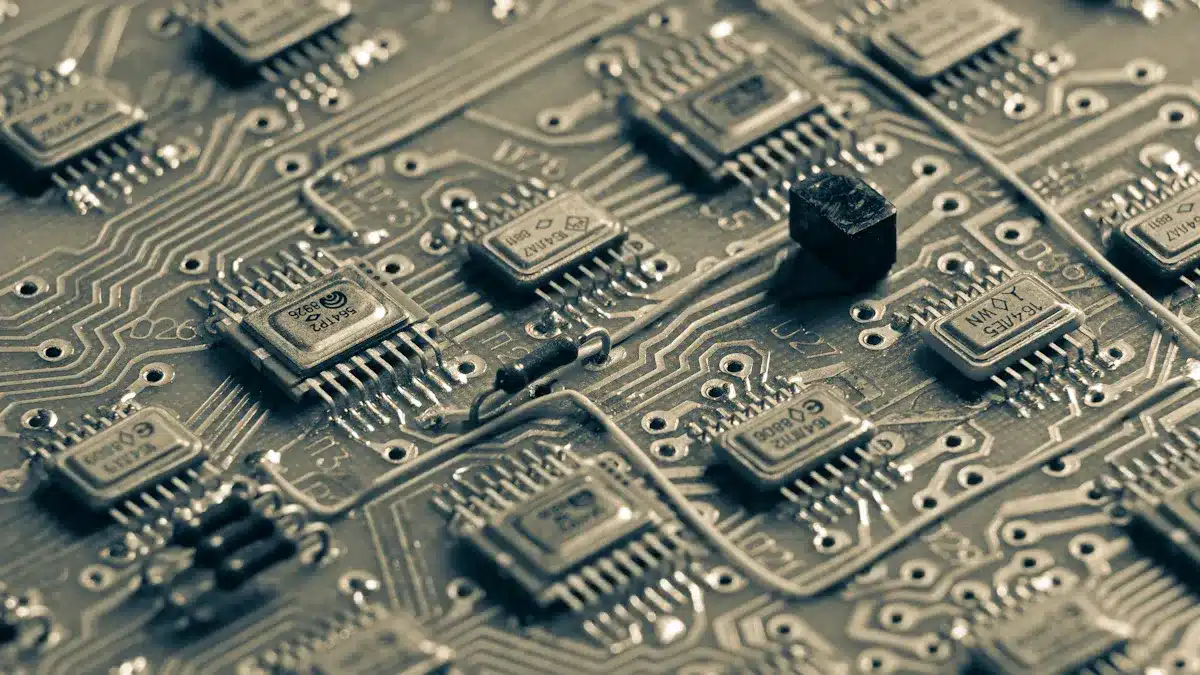

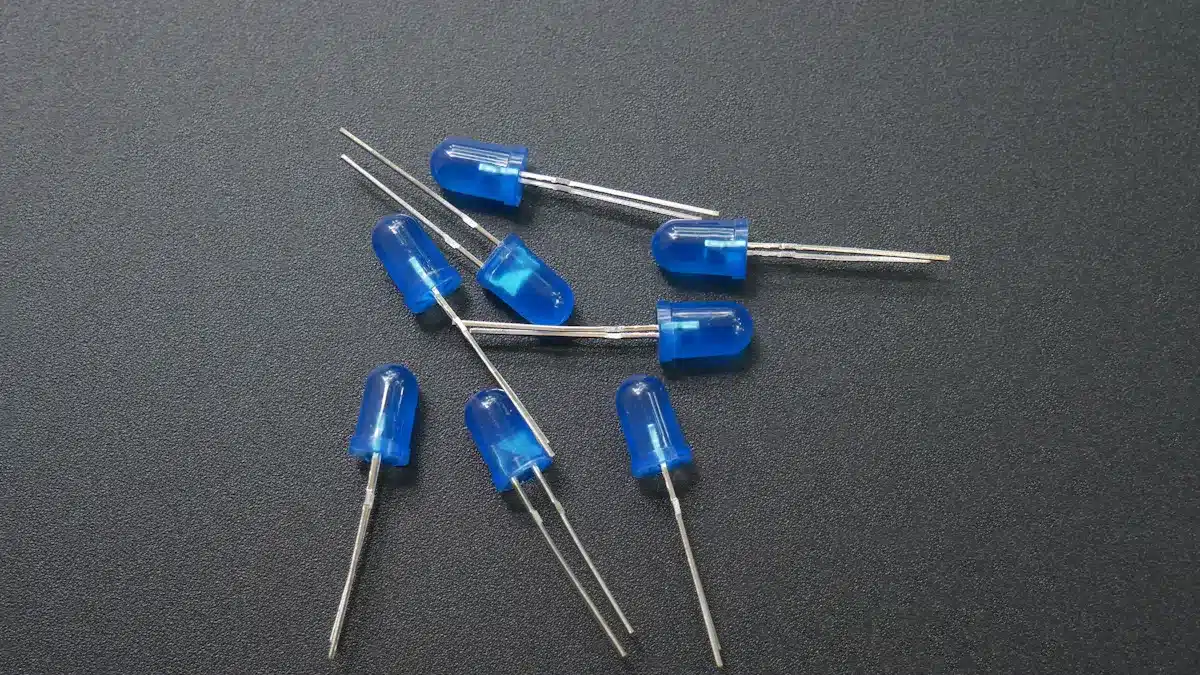

Die THT-Technologie steht für Through-Hole Technology. Sie ist für die Durchsteckmontage von Bauteilen ausgelegt. Elektronische Bauteile in THT-Gehäusen besitzen Drahtfüße. Diese Drahtfüße stecken in speziellen Löchern der Leiterplatte. Jedes Loch ist für eine einzelne Leitung oder einen Anschlusskabel vorgesehen. Bei der THT-Montage stecken Techniker die Drahtanschlüsse der Bauteile durch die Kontaktlöcher der Leiterplatten. Anschließend verlöten sie diese manuell mit den Leiterbahnen. THT-Komponenten sind oft größer. Sie haben längere Leitungen, die durch die Leiterplatte ragen. Dies beansprucht mehr Platz auf der Platine. THT wird hauptsächlich bei Bauteilen eingesetzt, die hohen mechanischen Belastungen oder besonderen thermischen Anforderungen standhalten müssen. Beispiele hierfür sind Steckverbinder, Relais und Leistungselektronik.

Vorteile der THT Bestückung

Die THT-Bestückung bietet mehrere Vorteile. Sie sorgt für eine höhere mechanische Stabilität der Bauteile auf der Leiterplatte. Diese Technologie eignet sich besonders gut für leistungsstarke Bauteile. Auch hitzeempfindliche Komponenten profitieren von THT. Die Bauteile sind unempfindlicher gegen äußere Einflüsse wie Schwingungen. THT ist ideal für große oder schwere Komponenten, die eine robuste Befestigung benötigen.

Nachteile der THT Bestückung

Die THT-Bestückung hat auch Nachteile. Manuelle Lötvorgänge führen häufiger zu Qualitätsproblemen. Dazu gehören fehlender Lotdurchstieg oder geschädigte Bauteile durch Überhitzung. Manuelle Lötungen lassen sich nicht prozesssicher wiederholen. THT-Bauteile sind größer. Sie benötigen viel Platz auf der Oberseite der Leiterplatte. Die Lötstelle auf der Unterseite erfordert ebenfalls Platz. Dies schränkt die verfügbare Routing-Fläche auf den Innenlagen ein. Löcher müssen durch alle Leiterplattenlagen gebohrt werden. Der THT-Bestückungsprozess lässt sich nicht vollständig automatisieren. Dies führt zu höheren Kosten, da mehr Handarbeit nötig ist.

Typische THT Anwendungen

THT-Technologie findet in vielen Bereichen Anwendung. Die meisten Steckverbinder nutzen diese Methode. Auch einige Leistungskomponenten werden mit THT bestückt. Man findet THT häufig in der Industrieelektronik und im Automotive-Bereich. Die Medizintechnik setzt ebenfalls auf THT. Weitere Anwendungsfelder sind die Licht- und Gebäudetechnik, Energie- und Umwelttechnik sowie die Messtechnik und Sensorik. THT ist ideal für Anwendungen, die eine besonders robuste Verbindung erfordern.

SMT PCB Bestückung: Grundlagen

SMT: Definition und Funktionsweise

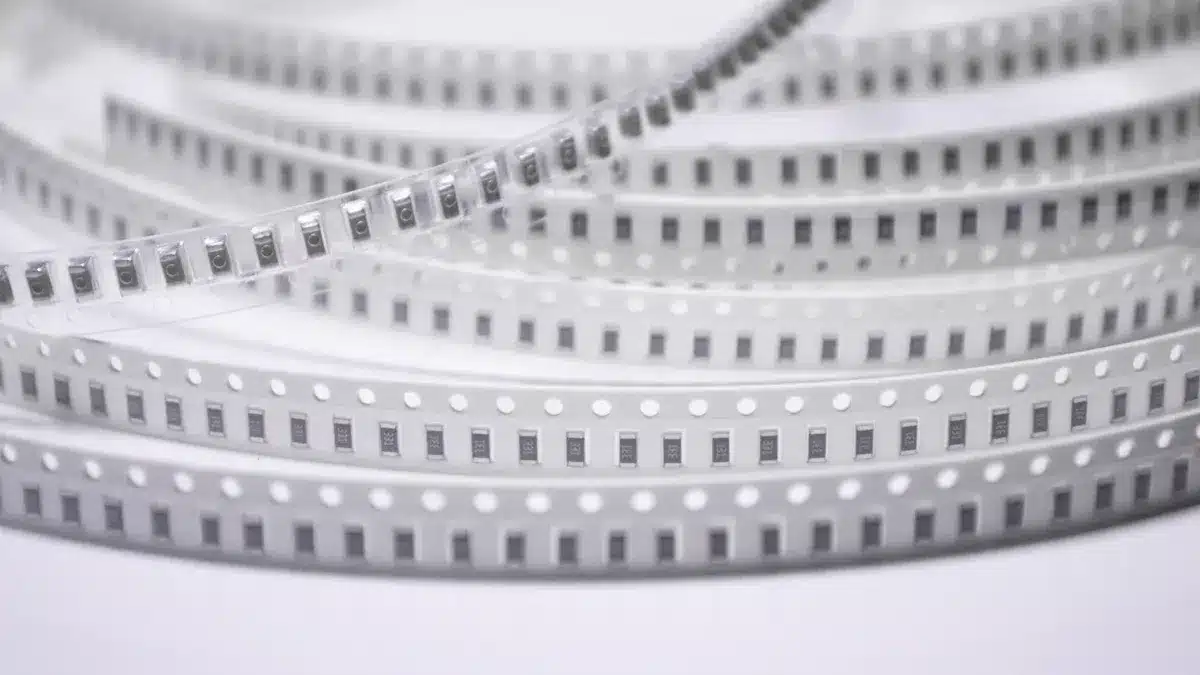

SMT steht für Surface Mount Technology. Man kennt sie auch als SMD-Bestückung. Bei diesem Verfahren montiert man elektronische Bauteile direkt auf die Oberfläche von Leiterplatten. Anschließend verlötet man sie dort. Diese Technologie ermöglicht eine platzsparende Bestückung. Sie führt zu einer höheren Packungsdichte auf der Leiterplatte. SMT bietet zudem eine größere Kompatibilität mit der Automatisierung. Dies macht die Fertigung kostengünstiger, besonders bei großen Stückzahlen. SMT hat die THT in der Industrie weitgehend verdrängt. Die Bauteile sind kleiner und haben keine Drahtanschlüsse, die durch Löcher gesteckt werden müssen. Stattdessen besitzen sie kleine Lötflächen, die direkt auf die Leiterplatte gelötet werden.

Vorteile der SMT Bestückung

Die SMT PCB Bestückung bietet viele Vorteile. Sie ermöglicht eine erhebliche Platzersparnis auf der Leiterplatte. Die Bauteile befestigt man direkt auf der Oberfläche. Durch die kompakte Bauweise platziert man mehr Bauteile auf kleinerem Raum. Dies führt zu höheren Bauteildichten. SMT ist für automatisierte Bestückungsprozesse optimiert. Das steigert die Effizienz und Produktionsgeschwindigkeit erheblich. Die Technologie führt zu geringeren Produktionskosten. Sie ermöglicht eine schnelle Bestückung mit Automaten. Zudem verbessert SMT die elektrischen Eigenschaften der Schaltung.

Nachteile der SMT Bestückung

Trotz der vielen Vorteile hat die SMT PCB Bestückung auch Nachteile. Die kleinen Bauteile sind empfindlicher. Sie können bei unsachgemäßer Handhabung leichter beschädigt werden. Die Reparatur von SMT-Bauteilen ist oft schwieriger. Man benötigt spezielle Werkzeuge und Fachkenntnisse. Die Lötverbindungen sind kleiner. Sie können bei starken mechanischen Belastungen oder extremen Temperaturschwankungen anfälliger sein.

Typische SMT Anwendungen

SMT-Technologie findet in vielen modernen Elektronikprodukten Anwendung. Man setzt sie in der Elektronik für Verbraucher ein, zum Beispiel in Smartphones, Tablets und Kameras. Auch in der Medizintechnik ist SMT wichtig. Hier findet man sie in medizinischen Bildgebungsgeräten und Patientenüberwachungssystemen. Die Automobilindustrie nutzt SMT in Fahrzeugelektronik und Steuergeräten. Industrielle Steuerungen und Messgeräte profitieren ebenfalls von SMT. In der Telekommunikation kommt SMT in Mobilfunkbasisstationen und Routern zum Einsatz.

THT vs. SMT: Der Vergleich

Die Wahl zwischen THT und SMT beeinflusst maßgeblich das Design, die Herstellung und die Leistung eines Elektronikprodukts. Beide Technologien haben spezifische Stärken und Schwächen. Ein direkter Vergleich hilft, die beste Entscheidung für ein Projekt zu treffen.

Schlüsselmerkmale im Überblick

THT und SMT unterscheiden sich grundlegend in ihrer Montageart und den daraus resultierenden Eigenschaften. Die folgende Tabelle fasst die wichtigsten Merkmale zusammen:

Merkmal | THT (Through-Hole Technology) | SMT (Surface-Mount Technology) |

|---|---|---|

Montageart | Bauteile werden durch Bohrungen gesteckt und verlötet. | Bauteile werden direkt auf die Oberfläche gelötet. |

Platzbedarf | Benötigt mehr Platz auf der Leiterplatte. | Ermöglicht erhebliche Platzersparnis. |

Bauteildichte | Begrenzte Bauteildichte aufgrund des größeren Platzbedarfs. | Höhere Bauteildichte durch kompakte Bauweise. |

Mechanische Stabilität | Sehr stabil durch Durchsteckverbindung. | Kann in einigen Fällen weniger mechanische Stabilität bieten. |

Wärmeableitung | Effiziente Wärmeableitung durch Drahtverbindung. | Kann zusätzliche Maßnahmen zur Wärmeableitung erfordern. |

Bestückung | Gut für manuelle Bestückung (Prototypen, Kleinserien). | Optimiert für automatisierte Bestückungsprozesse. |

Löttechniken | Standard-Löttechniken. | Erfordert spezielle Löttechniken (z.B. Reflow-Löten). |

Produktionszeit | Manuelle Bestückung ist zeitaufwendiger. | Steigert Effizienz und Produktionsgeschwindigkeit. |

Kosten und Automatisierung

Die Kostenstruktur unterscheidet sich erheblich zwischen THT und SMT. THT-Prozesse erfordern oft mehr Handarbeit. Dies erhöht die Arbeitskosten, besonders bei größeren Stückzahlen. Spezialausrüstung für das manuelle Löten kann ebenfalls teuer sein. SMT hingegen ist stark automatisiert. Bestückungsautomaten platzieren Bauteile schnell und präzise. Dies senkt die Fertigungskosten pro Einheit, besonders bei hohen Produktionsvolumen. Die SMT PCB Bestückung ist daher oft die wirtschaftlichere Wahl für Massenproduktion.

Mechanische Stabilität und Zuverlässigkeit

Die mechanische Stabilität ist ein entscheidender Faktor. THT-Bauteile bieten hier klare Vorteile. Ihre Drahtanschlüsse stecken durch die Platine. Sie werden auf der Rückseite verlötet. Diese Verbindung ist sehr fest.

THT-Komponenten sind sehr robust. Ihre Drahtanschlüsse führen durch Löcher in der Platine. Sie werden auf der Rückseite verlötet. Diese Verbindungsart führt zu einer hohen mechanischen Festigkeit. THT ist daher ideal für Anwendungen mit hohen mechanischen Belastungen.

Sie bietet maximale mechanische Stabilität, Strombelastbarkeit und Zuverlässigkeit. Dies gilt insbesondere in industriellen Anwendungen.

THT ist ideal für Produkte, die robust und langlebig sein müssen. Sie erfordern physische Belastung.

Packungsdichte und Miniaturisierung

SMT ermöglicht eine deutlich höhere Packungsdichte. SMT-Bauteile sind kleiner. Sie werden direkt auf die Oberfläche der Leiterplatte gelötet. Dies spart viel Platz. Entwickler können mehr Funktionen auf kleinerem Raum unterbringen. Dies ist entscheidend für moderne, kompakte Elektronikgeräte. THT-Bauteile sind größer. Ihre Anschlüsse benötigen Bohrlöcher. Dies begrenzt die Anzahl der Bauteile pro Fläche.

Produktionsvolumen und Skalierbarkeit

Die Wahl der Technologie hängt stark vom Produktionsvolumen ab.

Matrix-Produktionssysteme sind skalierbar. Sie passen sich einem breiten Spektrum von Produktionsmengen an.

Für Produkte mit hohem Individualisierungsgrad und kleinen Chargen (High-mix, low-volume, HMLV) bietet SMT Flexibilität. Es ermöglicht einen schnellen Wechsel zwischen Produkttypen.

SMT ist auch für hohe Stückzahlen (Low-mix, high-volume, LMHV) effizient. Dies gilt besonders, wenn Produkte häufig aktualisiert werden oder die Nachfrage unvorhersehbar ist.

SMT-Fertigung bietet zudem erhöhte Flexibilität.

Sie passt sich schnell an Änderungen im Produktdesign an. Auch Marktnachfrage und Produktionsvolumen sind anpassbar.

Der modulare Aufbau ermöglicht eine einfache Erweiterung oder Reduzierung der Produktionskapazität. Dies geschieht je nach Bedarf. THT ist oft besser für Prototypen und Kleinserien geeignet, wo manuelle Arbeit effizienter ist.

THR: Die Gemischte Bestückung

THR: Definition und Funktionsweise

THR steht für Through-Hole Reflow. Diese Technologie kombiniert Elemente der THT- und SMT-Bestückung. THR-Bauteile besitzen Drahtanschlüsse, ähnlich wie THT-Komponenten. Diese Anschlüsse stecken durch Löcher in der Leiterplatte. Der entscheidende Unterschied liegt im Lötprozess. THR-Bauteile sind für die vollautomatische Bestückung auf SMD-Linien konzipiert. Sie werden im Reflow-Lötverfahren zusammen mit den SMT-Bauteilen verlötet. Dies ermöglicht eine effiziente Fertigung.

Vorteile der THR Bestückung

Die THR-Bestückung bietet viele Vorteile. Sie vereint die Stärken von THT und SMT. THR-Steckverbinder bieten die mechanische Festigkeit, die man von der Wellenlöt-Technik kennt. Gleichzeitig nutzen sie die Vorteile der automatischen Bestückung und SMT-Lötung. Dies ist typisch für SMD-Bauteile. THT- und SMT-Bauteile können gleichzeitig im Reflow-Löten verlötet werden. Dies reduziert die Fertigungsschritte erheblich. Zusätzliche Lötschritte entfallen. Dadurch entstehen Kosteneinsparungen. Die maschinengerechte Prozessfähigkeit beider Anschlussarten trägt dazu bei. THR ermöglicht die automatisierte Verarbeitung von THT-Bauteilen. Diese wären sonst nicht für SMT geeignet.

Anwendungsbereiche für THR

Die THR-Technologie findet in verschiedenen Bereichen Anwendung. Sie ist besonders vorteilhaft für mehrpolige Steckverbinder. Hier müssen die Lötverbindungen hohen Steck- und Ziehkräften standhalten. Die Durchsteckmontage gewährleistet eine robuste und zuverlässige Verbindung zur Leiterplatte. In der elektronischen Baugruppenfertigung ermöglicht THR Zeit- und Kostenersparnisse. THT-Bauteile, wie Steckverbinder, können mittels Bestückungsautomaten wie SMT-Komponenten auf die Platine aufgebracht werden. Sie werden im selben Reflow-Lötprozess verlötet. Dies ist eine sinnvolle Alternative zur manuellen THT-Bestückung. THR-Technik wird auch für robuste Hochstromverbindungen eingesetzt. Ein Beispiel ist die Redcube-Serie von Würth Elektronik. Auch für Koaxial-Steckverbinder, wie WR-SMA und WR-SMP, sichert man die THR-Kompatibilität durch spezielle Stifte.

Entscheidungsleitfaden: Die Richtige Wahl

Die Entscheidung für die passende Montagetechnologie ist komplex. Sie erfordert eine sorgfältige Abwägung vieler Faktoren. Eine fundierte Wahl sichert den Erfolg eines Elektronikprojekts.

Komponenten und Designanforderungen

Die Art der Bauteile und die Designvorgaben beeinflussen die Wahl der Montagetechnologie stark. Entwickler müssen verschiedene Aspekte berücksichtigen:

Verfügbarkeit von Bauteilen: Manche Bauteile gibt es nur in THT-Ausführung.

Wartung und Austauschbarkeit: Wie leicht lassen sich Bauteile später warten oder ersetzen?

Nutzungsbedingungen: Das Produkt muss Vibrationen oder mechanische Beanspruchung aushalten.

Servicefreundlichkeit: Eine einfache Reparatur ist oft wichtig.

Spezifische Projektanforderungen: Jedes Projekt hat einzigartige Bedürfnisse.

Produktionsmenge: Die geplante Stückzahl beeinflusst die Effizienz der Fertigung.

Kostenüberlegungen: Das Budget spielt eine große Rolle.

Platzbedarf (Miniaturisierung): Moderne Geräte benötigen oft sehr kleine Platinen.

Mechanische Stabilität: Wie robust muss die Verbindung sein?

Wärmeableitung: Manche Bauteile erzeugen viel Wärme.

Diese Punkte helfen, die beste Technologie für das jeweilige Design zu finden.

Umgebungsbedingungen und Belastbarkeit

Die Umgebung, in der ein elektronisches Produkt arbeitet, ist entscheidend für die Wahl der Montagetechnologie. Produkte in rauen Umgebungen benötigen eine hohe Belastbarkeit. THT-Bauteile bieten hier Vorteile. Ihre durchgesteckten Anschlüsse sorgen für eine sehr stabile mechanische Verbindung. Sie halten starken Vibrationen, Stößen und extremen Temperaturschwankungen besser stand. Dies ist wichtig für Anwendungen in der Industrie, im Automobilbereich oder in der Luft- und Raumfahrt. SMT-Bauteile sind kleiner und leichter. Sie können bei extremen Belastungen anfälliger sein. Manchmal sind zusätzliche Maßnahmen zur Stabilisierung nötig.

Wartung und Reparatur

Die Möglichkeit zur Wartung und Reparatur ist ein wichtiger Faktor. THT-Bauteile lassen sich oft leichter manuell austauschen. Ihre größeren Anschlüsse sind einfacher zu handhaben. Dies ist vorteilhaft für Prototypen oder Produkte mit langer Lebensdauer. Bei SMT-Bauteilen ist die Reparatur anspruchsvoller. Die kleinen Bauteile erfordern spezielle Werkzeuge und Fachkenntnisse. Ein Konzept wie die Line Replaceable Unit (LRU) kann hier helfen. LRUs sind austauschbare Baugruppen. Sie ermöglichen eine schnelle Reparatur oder Wartung, ohne das gesamte System zerlegen zu müssen. Dies ist besonders in komplexen Systemen nützlich.

Kosten und Fertigungseffizienz

Kosten und Effizienz sind zentrale Aspekte bei der Technologieauswahl. Die SMT PCB Bestückung ermöglicht eine hohe Packungsdichte. Sie senkt die Produktionskosten durch Automatisierung. Allerdings erfordert sie spezialisierte Maschinen. Reparaturen sind aufwendiger. Die THT-Bestückung bietet hohe mechanische Stabilität. Sie eignet sich gut für leistungsstarke oder hitzeempfindliche Komponenten. Ihre Packungsdichte ist geringer. Die Produktionskosten sind höher, da mehr Handarbeit nötig ist. Die THR-Bestückung kombiniert die mechanische Stabilität von THT mit der Automatisierbarkeit von SMT. Dies führt zu einem kostenoptimierten Herstellungsprozess. Zusätzliche Lötschritte entfallen.

Projektvolumen und Zeitplan

Das geplante Produktionsvolumen und der Zeitplan beeinflussen die Wahl der Montagetechnologie stark. Für Projekte mit hohem Volumen sind automatisierte Systeme oft die beste Wahl. Rundtakt-Montagesysteme erreichen hohe Taktraten. Sie führen viele Arbeitsvorgänge gleichzeitig aus. Dies ist ideal für die Massenproduktion. Längstransfer-Montagesysteme bieten hohe Flexibilität. Sie lassen sich schnell umrüsten. Dies ist vorteilhaft für wechselnde Volumen oder unterschiedliche Produktdesigns. SMT-Fertigung ist hochgradig automatisiert. Sie ermöglicht schnelle Zeitpläne und hohe Produktionsgeschwindigkeiten. THT ist oft besser für Prototypen oder kleine Serien geeignet. Hier ist manuelle Arbeit effizienter und kostengünstiger.

Die Wahl zwischen THT, SMT oder einer gemischten Bestückung ist eine strategische Entscheidung. Sie erfordert eine sorgfältige Analyse der spezifischen Projektanforderungen. Eine pauschale Antwort gibt es nicht; die “beste” Technologie ist immer kontextabhängig. Berücksichtigen Sie alle relevanten Faktoren und suchen Sie bei Unsicherheiten professionelle Beratung. Eine fundierte Entscheidung ist entscheidend für den langfristigen Erfolg des Produkts.

Eine durchdachte Produktentwicklung führt zu innovativen Lösungen.

Sie schafft nachhaltige Wettbewerbsvorteile.

Investitionen in professionelle Produktentwicklung zahlen sich durch höhere Conversion-Raten und Kundenloyalität aus.

Strategische Produktplanung und professionelle Präsentation steigern den Vertriebserfolg und bestimmen den langfristigen Markterfolg.

FAQ

Was ist der Hauptunterschied zwischen THT und SMT?

THT-Bauteile stecken durch Löcher in der Leiterplatte. Man lötet sie auf der Rückseite. SMT-Bauteile lötet man direkt auf die Oberfläche der Leiterplatte. Sie benötigen keine Löcher.

Wann sollte man THT-Technologie verwenden?

Man verwendet THT für Bauteile, die hohe mechanische Stabilität benötigen. Auch für leistungsstarke oder hitzeempfindliche Komponenten ist THT gut geeignet. Dies gilt besonders in rauen Umgebungen.

Welche Vorteile bietet die SMT-Bestückung?

SMT ermöglicht eine hohe Packungsdichte. Sie spart Platz auf der Leiterplatte. Die Fertigung ist hoch automatisiert. Dies senkt die Kosten bei großen Stückzahlen.

Was bedeutet THR-Bestückung?

THR steht für Through-Hole Reflow. Es kombiniert THT-Bauteile mit SMT-Lötprozessen. Man bestückt THT-Bauteile automatisch. Sie werden zusammen mit SMT-Bauteilen im Reflow-Ofen gelötet.

Welche Technologie ist kostengünstiger für die Massenproduktion?

SMT ist für die Massenproduktion kostengünstiger. Die Automatisierung senkt die Fertigungskosten pro Einheit erheblich. THT erfordert mehr Handarbeit.