プリント基板とは、現代の電子機器に欠かせない重要な要素です。2024年には市場規模が73.1億米ドルに達し、2033年には97.7億米ドルに成長すると予測されています。この成長は、あなたの生活を支える様々なデバイスの中で、基板が果たす役割を示しています。

重要ポイント

プリント基板は、電子機器の信号伝達や電力供給に不可欠な部品です。これにより、機器が正常に機能します。

基板の種類には単層、両面、多層があり、それぞれ異なる用途に適しています。用途に応じた基板選びが重要です。

最新の製造技術を活用することで、プリント基板の品質やコストを改善できます。技術革新を取り入れ、競争力を高めましょう。

プリント基板とは

プリント基板とは、電子機器において非常に重要な役割を果たす部品です。具体的には、電子部品を取り付け、配線を行うための基板を指します。以下に、プリント基板の基本的な定義を示します。

一般的には、絶縁性のある基板材料(通常はファイバーグラス製等)に、導電性の銅箔を載せた構造を持っています。

プリント基板は、プラスチックなどでできた板状の部品で、電子部品や集積回路(IC)、それらを繋ぐ金属配線などを高密度に実装したものです。

このように、プリント基板は電子機器内で電力や信号を伝達し、取り付けられた電子部品を機能させる重要な役割を担っています。具体的には、以下のような機能があります。

電力を送る機能がある。

電子部品を一カ所にまとめることで、構造を分かりやすくする。

小型化や高性能化に寄与する。

プリント基板がなければ、部品の接続や電力の伝達が困難になります。これにより、回路の小型化や複雑化が実現できず、製品の性能や効率が低下する可能性があります。また、製造工程が複雑になり、コストが増加することも考えられます。

このように、プリント基板は電子機器の設計や製造において欠かせない存在です。あなたが日常的に使用するデバイスの中にも、必ずプリント基板が含まれています。

プリント基板の構造

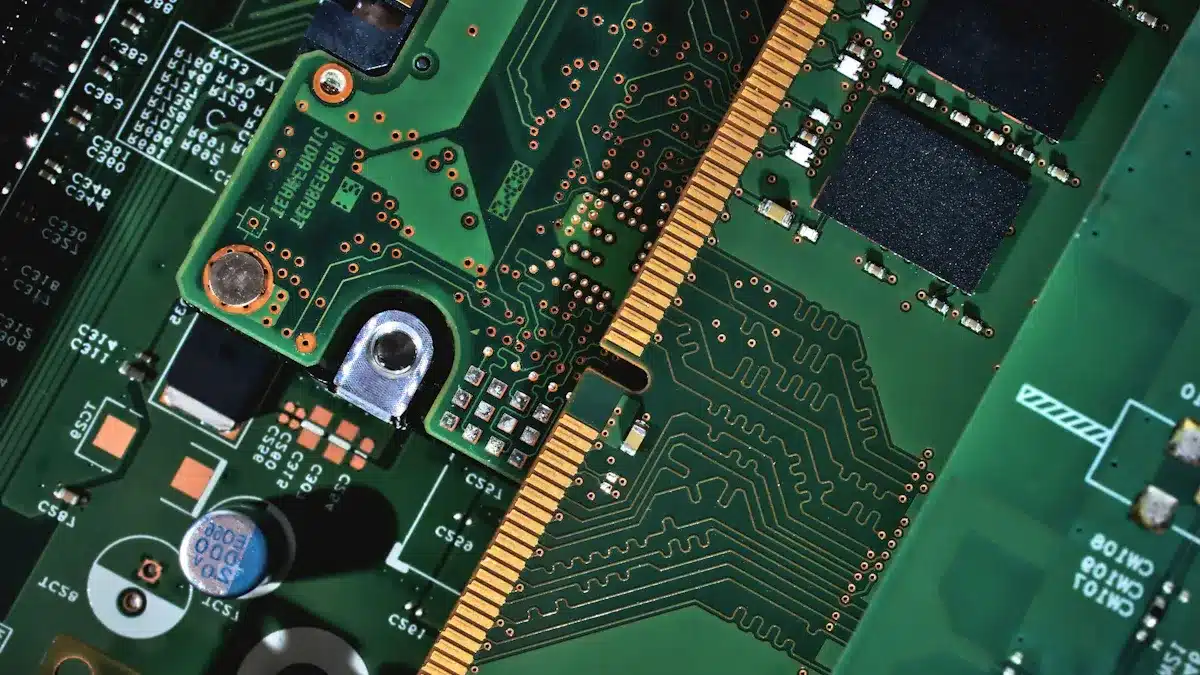

プリント基板の構造は、電子機器の性能や機能に大きな影響を与えます。基板の種類や使用される材料によって、設計や製造の方法が異なります。ここでは、プリント基板の基本的な構造と使用される材質について詳しく見ていきましょう。

基板の構造

プリント基板は、主に以下の3つの種類に分類されます。それぞれの特徴を理解することで、どの基板がどのような用途に適しているかがわかります。

基板の種類 | 特徴 |

|---|---|

単層基板 | 片面にのみ導体パターンが形成されているシンプルな構造で、低コスト。 |

両面基板 | 両面に導体パターンがあり、スルーホールで接続されている。高密度な配線が可能。 |

多層基板 | 3層以上の銅箔層を積層した構造で、高密度実装に適している。 |

単層基板は、コストを抑えたい場合に適しています。両面基板は、より複雑な回路を必要とする場合に選ばれます。多層基板は、特に高密度な電子機器に使用されることが多いです。

使用される材質

プリント基板に使用される材質は、基板の性能や耐久性に影響を与えます。以下のような材料が一般的に使用されます。

紙フェノール基板: 安価で耐久性が低く、主に片面基板に用いられます。

ガラスエポキシ基板: 電気的特性、機械的特性ともに優れています。

テフロン基板: 高周波特性が求められる基板回路用として使われます。

これらの材料は、使用環境や目的に応じて選定されます。例えば、高温環境では耐熱性のある材料が必要です。設計者は、使用条件を考慮して適切な材料を選ぶことが重要です。

基板の材質選定は、電子機器の性能に直接影響を与えます。適切な材料を選ぶことで、製品の信頼性や耐久性を向上させることができます。

プリント基板の製造方法

プリント基板の製造は、複雑なプロセスを経て行われます。このプロセスを理解することで、基板の品質や性能にどのように影響を与えるかを知ることができます。以下に、製造プロセスの概要を示します。

製造プロセスの概要

プリント基板の製造プロセスは、以下の手順で進行します。

内層パターン形成: 内層用の銅張配線板にエッチングにより回路パターンを形成します。

積層プレス: 絶縁層となるプリプレグとの密着性を良くするため、銅回路表面を粗してプリプレグと内層材を交互に組合せて加熱プレスし成形します。

穴あけ加工: ドリルマシンなどを使用してプリント基板に穴を開けます。

スルーホールめっき: 各層を導通させるために、スルーホール内にめっきを施します。

外層・パターン形成: 表面に回路パターンを形成します。

ソルダレジスト シンボル印刷: 回路全体が完成したら、回路表面を保護するためにソルダレジストを塗布します。

表面処理: 電極パッドの銅表面が汚染、酸化、発錆しないように、ソルダコート処理やプリフラックス処理を実施します。

外形加工: シート状の基板をピースサイズにカットします。

検査: 性能、外観を検査します。

このように、プリント基板の製造は多くの工程を経て行われます。各工程での注意が、最終的な製品の品質に大きく影響します。

最新の製造技術

近年、プリント基板の製造技術は進化しています。以下のような最新技術が導入されています。

アディティブ法: 銅などの導体を基板の表面に追加して配線パターンを形成する方法です。

写真処理法: 高精度で複雑な印刷が可能な方法で、感光性の樹脂を使用します。

シルクスクリーン印刷法: 低コストで大量生産に適したインク印刷の方法です。

3D印刷技術: 従来の製造方法では難しい構造を持つ基盤を製造可能にします。

高速通信技術への対応: IoTや5Gに対応した基板材料や設計が求められています。

AIとの統合: 製造プロセスや設計の自動化が進んでいます。

環境問題への対応: 持続可能な基板材料や製造プロセスの開発が期待されています。

これらの技術は、プリント基板の品質やコストに大きな影響を与えています。例えば、エレファンテックの新しい製造方法は、従来の技術に比べて安全で低コストな生産を可能にし、環境負荷を大幅に削減しています。また、特殊な金属インクを使用した印刷技術は、フレキシブル基板の製造を容易にし、コストも3~4割安く抑えられます。

最新の製造技術を取り入れることで、あなたの製品の競争力を高めることができます。製造プロセスの効率化や品質向上を図るために、これらの技術を活用してみてください。

プリント基板と電子機器の関係

プリント基板は、様々な電子機器において重要な役割を果たしています。具体的な応用例を見てみましょう。

具体的な応用例

携帯電話

洗濯機

冷蔵庫

これらの機器では、プリント基板が信号の伝達や電力供給を行い、機能を実現しています。また、産業別に見ると、プリント基板の主な応用例は次の通りです。

産業 | 主な応用例 |

|---|---|

自動車 | ECU(電子制御ユニット)に使用 |

スマートフォン | 多機能なシステムに組み込まれる |

ウエアラブル機器 | 小型化された基板が利用される |

このように、プリント基板は多くの分野で活躍しています。特に自動車産業では、電子制御ユニットが重要な役割を果たしています。

基板の進化と未来

プリント基板は、時代とともに進化してきました。以下の表は、基板の進化の内容と影響を受けた製品例を示しています。

時期 | 進化の内容 | 影響を受けた製品例 |

|---|---|---|

1970年代 | 表面実装技術の登場により、基板が小型化・高性能化。 | 電卓、任天堂のゲームウォッチ、ソニーのウォークマン |

1990年代 | 小型電子部品の必要性から新たなCADが開発され、ハンディカムが登場。 | ソニーのハンディカム |

2000年代前 | 多層化したビルドアップ基板の量産が始まり、製品がさらに小型・高性能化。 | ソニーのプレイステーション、ホンダのASIMO、トヨタのプリウス |

現在 | 通信速度が大幅に向上し、5G技術が実現。 | スマートフォンでの大容量データの利用 |

今後のプリント基板技術では、特に自動車の電動化に伴い、電源管理やセンサー、制御ユニット用の高信頼性PCBが求められます。また、5Gネットワークの拡大により、高周波・高速PCBの需要が高まることが予想されます。これにより、プリント基板の設計や製造方法も進化し続けるでしょう。

今後のトレンドとしては、以下のような分野が挙げられます。

高密度相互接続(HDI)およびフレキシブルPCBの採用拡大

AIと機械学習の影響

環境に優しい材料への移行

自動車の電動化と自動化

5Gの導入に伴う高周波PCBの需要増加

これらの進展により、あなたの生活における電子機器の機能や性能がさらに向上することが期待されます。

プリント基板は、電子機器の中で非常に重要な役割を果たしています。2023年の世界の市場規模は840億米ドルで、2036年には1,685億米ドルに達すると予測されています。これからの技術革新により、以下のような変化が期待されます。

電動車や自動運転技術向けの基板需要が高まる。

環境負荷低減技術の導入が進む。

これらの情報を通じて、あなたのプリント基板に対する理解が深まることを願っています。

FAQ

プリント基板はどのように機能しますか?

プリント基板は、電子部品を接続し、電力や信号を伝達します。これにより、機器が正常に動作します。

プリント基板の寿命はどれくらいですか?

一般的に、プリント基板の寿命は約10年から20年です。使用環境によって異なる場合があります。

プリント基板はどこで購入できますか?

電子部品店やオンラインショップで購入できます。また、カスタム基板を製造するサービスも利用可能です。