産業用センサーノード電子基板を選ぶ際、最も重要なのは「用途に合った機能・性能・拡張性・コストバランス」である。近年は、熱設計の最適化や多層基板によるノイズ対策、またアクティブシールド技術や高精度信号増幅ICの導入が進んでいる。例えば、大手自動車部品メーカーではノイズレベルを1/10に低減し、年間保守コストを60%削減した実績がある。

選定時に重視すべきポイントは以下の通り。

省電力設計

耐環境性(IP67、広い動作温度範囲など)

通信方式(有線、無線、IO-Linkなど)

拡張性・インターフェース

信頼性・長期供給性

まず自社の用途や要件を明確にし、それに合致する基板を比較・選定することが最適化の第一歩となる。

重要ポイント

産業用センサーノード電子基板は、用途に合った機能や性能、拡張性、コストのバランスが重要です。

耐環境性や省電力設計、通信方式の違いを理解し、現場の条件に合う基板を選びましょう。

拡張スロットや標準インターフェースの有無を確認し、将来の機能追加に備えることが大切です。

長期供給やサポート体制の充実度も選定のポイントで、安定した運用を支えます。

セキュリティ対策やファームウェア更新機能がある基板を選ぶと、安全で安心して使えます。

用途別の選定ポイント

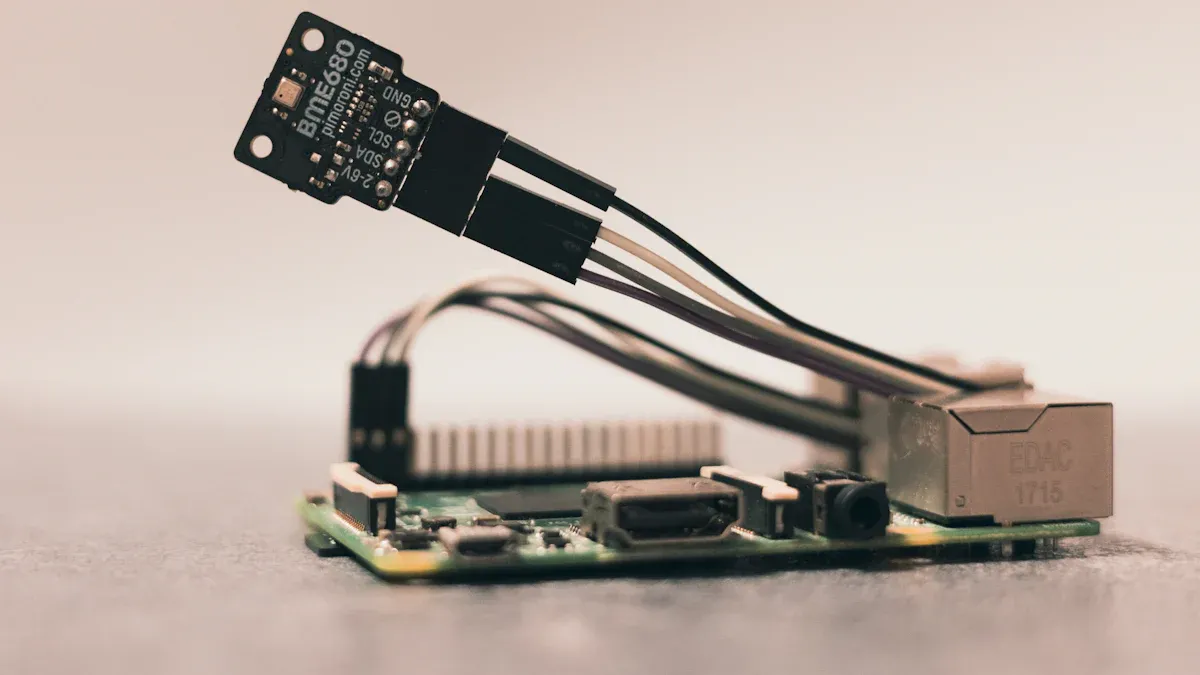

環境モニタリング

環境モニタリングでは、温度、湿度、気圧、CO₂濃度など多様な物理パラメータを正確に検出する能力が求められる。産業用センサーノード電子基板は、IP67の防水防塵性能や-20℃~60℃の広い動作温度範囲を持つものが多い。食品工場や高速道路橋梁のモニタリング現場では、温度分布0.1℃の精度や24bit ADCによる0.01%の高精度測定が実績として報告されている。

ノイズ対策や自動校正機能、適応型サンプリング制御を組み合わせることで、99.9%の測定精度と5年間のメンテナンスフリー運用を実現した事例もある。

アナログ出力対応や多点測定機能の有無も、選定時の重要な比較ポイントとなる。

設備監視・予知保全

設備監視や予知保全用途では、振動、電流、圧力などの異常検知が中心となる。大手自動車部品メーカーの製造ラインでは、振動・電流センサーを用いた異常検出でノイズレベルを1/10に低減し、年間保守コストを60%削減した実績がある。

産業用センサーノード電子基板には、チョッパー安定化技術やオートゼロ技術を搭載したアナログフロントエンド、高分解能ΔΣ型ADC、AIによるノイズ除去機能などが求められる。

省電力設計やエネルギーハーベスティング対応も、長期運用やメンテナンスコスト削減の観点から重要である。

屋外・過酷環境

屋外や過酷環境での利用では、耐環境性が最優先となる。IP67以上の防水防塵性能、広い動作温度範囲、耐腐食性基板材質の選定が必要だ。

高速道路橋梁や工場外周部のモニタリングでは、S/N比20dBの改善やオフセット電圧1µV以下の高精度信号変換が実績として挙げられる。

また、無線通信の安定性や長距離伝送対応、バッテリー寿命の最適化も比較ポイントとなる。

特殊用途・多点測定

特殊用途や多点測定では、複数センサーの同時接続や高精度なデータ同期が求められる。

産業用センサーノード電子基板は、24bit ADCや自動校正機能、機械学習を用いたデジタル信号処理技術を搭載することで、0.01%の高精度測定やノイズ除去を実現している。

多点測定機能や拡張インターフェースの有無、アナログ・デジタル混在信号への対応力も、選定時の重要な比較項目となる。

産業用センサーノード電子基板の主要スペック

耐環境性

産業用センサーノード電子基板は、過酷な現場環境に耐える設計が求められる。自動車や工場設備の現場では、極端な温度や湿度、振動にさらされることが多い。JEITAなどの産業規格に準拠した信頼性評価が重要となる。

下記の表は、実際に行われる主な環境試験の仕様例である。

試験項目 | 仕様・範囲 |

|---|---|

高温・低温試験温度範囲 | -75℃ ~ +260℃ |

恒温恒湿槽の湿度制御範囲 | 20% ~ 98% |

恒温恒湿槽の温度範囲 | -40℃ ~ +120℃ |

振動試験機の主な仕様 | 加振力、加速度、振動数範囲、最大変位など詳細スペックあり |

これらの試験をクリアした基板は、車載や屋外設置などの厳しい環境下でも安定して動作する。

信頼性評価を徹底することで、故障リスクを最小限に抑えられる。

消費電力

省電力設計は、産業用センサーノード電子基板の長期運用やメンテナンスコスト削減に直結する。バッテリー駆動やエネルギーハーベスティング(RFエネルギーハーベスティングなど)を活用する現場では、消費電流の最小化が不可欠となる。

マイクロコントローラ(MCU)とFPGAの選択も消費電力に大きく影響する。MCUは低消費電力で動作しやすいが、FPGAは柔軟な処理が可能な反面、消費電力が高くなる傾向がある。

運用期間や設置場所に応じて、最適な構成を選ぶことが重要である。

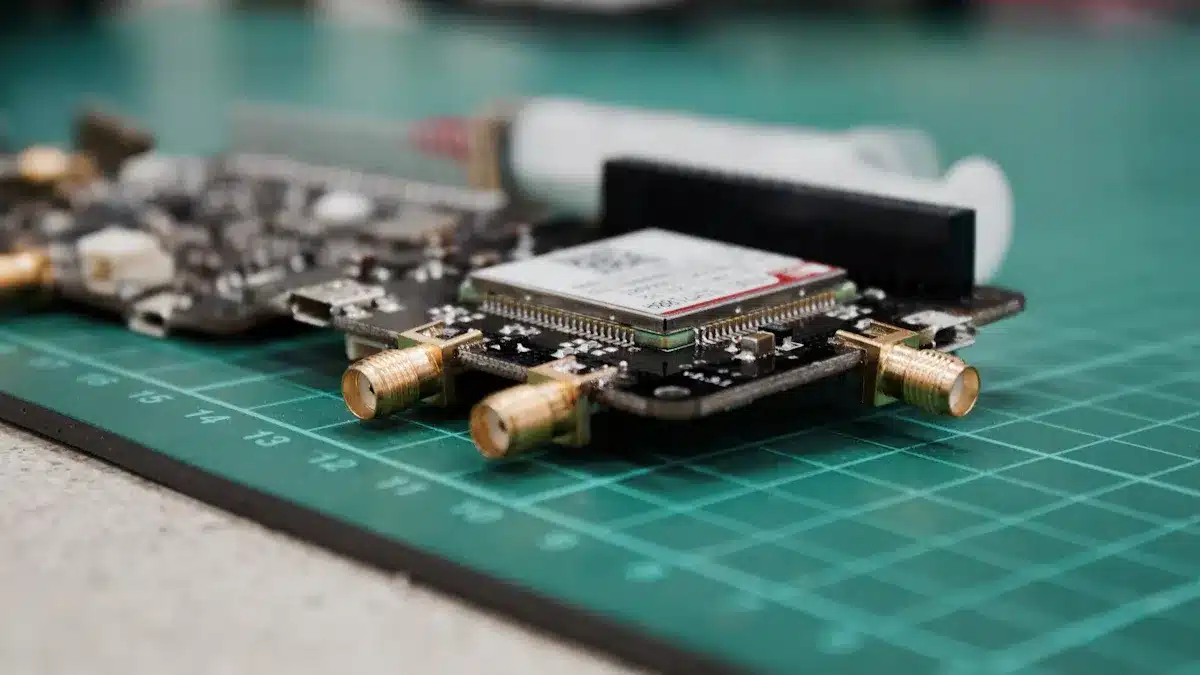

通信方式

産業用センサーノード電子基板は、多様な通信方式に対応する必要がある。有線(RS-485、Ethernetなど)や無線(Wi-Fi、Bluetooth、LPWA、Zigbeeなど)、IO-Link、メッシュネットワークなどが代表的だ。

無線通信では、通信の安定性や長距離伝送性能が求められる。

工場内のセンサーネットワークでは、メッシュネットワーク対応基板が多点接続や冗長性確保に有効である。

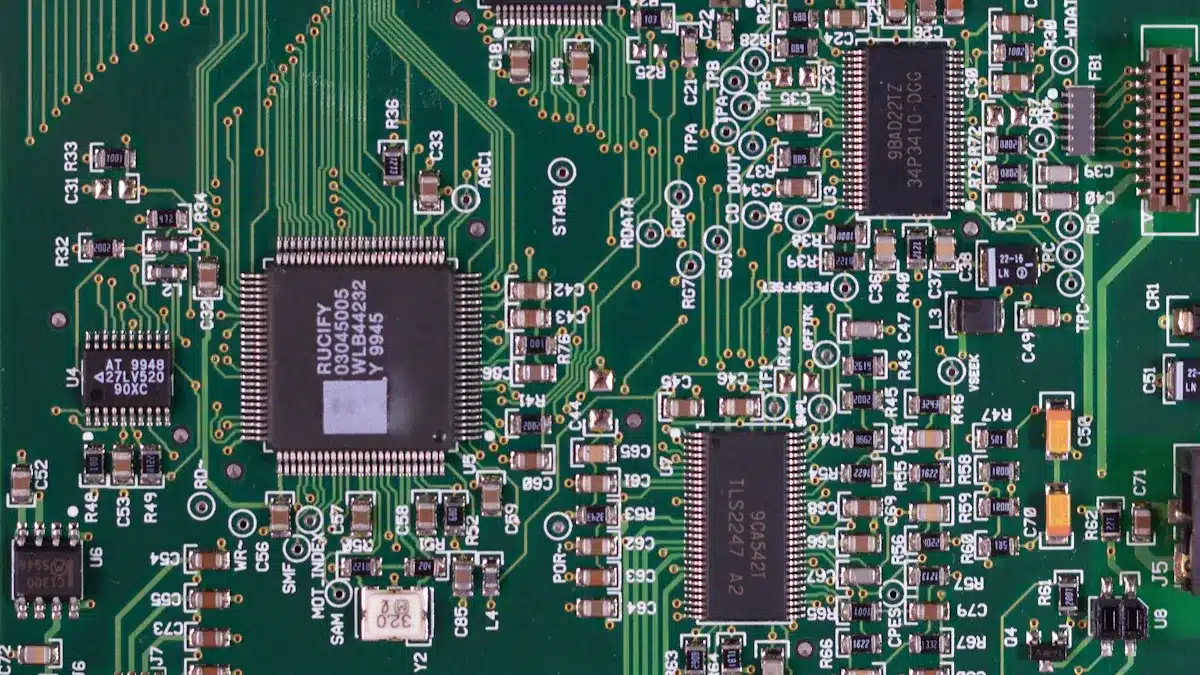

拡張性・インターフェース

拡張性は、将来的な機能追加や多点測定への対応力を左右する。産業用センサーノード電子基板では、アナログ・デジタル混在信号への対応や、I²C、SPI、UARTなどの標準インターフェースの搭載が一般的である。

デジタル入力ICの選択や、外部モジュールとの接続性も比較ポイントとなる。

拡張スロットやモジュール式設計を採用することで、現場ごとのカスタマイズが容易になる。

サイズ・設置性

設置スペースが限られる現場では、基板のサイズや形状も重要な選定基準となる。小型・薄型設計の基板は、制御盤や機器内部への組み込みがしやすい。

取付穴やコネクタ配置も、現場作業の効率化に直結する。

コスト

コストは、導入規模や運用期間を考慮して総合的に判断する必要がある。初期導入費用だけでなく、長期供給性や保守コストも重要な要素となる。

FPGA搭載基板は高機能だがコストが高くなりやすい。一方、マイクロコントローラ搭載基板はコストパフォーマンスに優れる。

産業用センサーノード電子基板の選定では、機能・性能とコストのバランスを見極めることが求められる。

比較・選定の実践シナリオ

屋外・長期運用

屋外や長期運用の現場では、耐環境性と信頼性が最も重要となる。たとえば、橋梁や工場外周部のモニタリングでは、IP67以上の防水防塵性能や広い動作温度範囲が必須である。

長期間の安定稼働を実現するため、バッテリー寿命の最適化やエネルギーハーベスティング対応も検討する必要がある。

現場担当者は、設置後のメンテナンス頻度や交換コストも事前に確認しておくとよい。

低消費電力重視

消費電力を抑えたい場合、マイクロコントローラ搭載の産業用センサーノード電子基板が有効である。

スリープモードやウェイクアップ機能を活用することで、バッテリー駆動時間を大幅に延長できる。

エネルギーハーベスティング技術を組み合わせると、電池交換の手間を減らせる。

低消費電力設計は、遠隔地や人手が届きにくい場所での運用に適している。

拡張性重視

拡張性を重視する現場では、インターフェースの多様性やモジュール追加のしやすさがポイントとなる。

比較項目 | 拡張性重視の基板 | 一般的な基板 |

|---|---|---|

インターフェース | I²C, SPI, UART, CANなど多数 | 限定的 |

拡張スロット | あり | なしまたは少数 |

多点測定対応 | 可能 | 制限あり |

現場ごとに異なるセンサーや通信モジュールを追加したい場合、拡張スロットやモジュール式設計を持つ基板が適している。

コスト重視

コストを最優先する場合、必要最低限の機能に絞った基板選定が有効である。

マイクロコントローラ搭載基板は、初期費用と運用コストの両面で優れる。

長期供給性やサポート体制も、トータルコストに影響する。

導入規模や運用期間を考慮し、コストと性能のバランスを見極めることが重要である。

注意点と失敗例

拡張性・互換性

産業用センサーノード電子基板を選ぶ際、拡張性と互換性の確認が不可欠である。現場では、後からセンサーや通信モジュールを追加するケースが多い。拡張スロットや標準インターフェース(I²C、SPI、UARTなど)が不足している基板を選ぶと、将来的な機能追加が難しくなる。

失敗例:拡張性を考慮せずに選定した結果、追加センサーの接続ができず、基板を全て交換する事態に発展した。

チェックポイント:

標準インターフェースの有無

拡張スロットの数

他社製品との互換性

サポート体制

サポート体制の充実度も重要な比較ポイントである。トラブル発生時に迅速な対応が得られないと、現場のダウンタイムが長引く。

サポート窓口が海外のみの場合、言語や時差の問題で解決までに時間がかかることがある。

サポート体制の比較表:

項目 | 充実したサポート | 不十分なサポート |

|---|---|---|

問い合わせ対応 | 日本語・即日 | 英語・数日後 |

技術資料 | 豊富 | 限定的 |

保守部品供給 | 迅速 | 遅延あり |

供給安定性

産業用途では、長期にわたる安定供給が求められる。基板の供給が不安定だと、保守や増設時に同一モデルが入手できなくなるリスクがある。

供給終了のアナウンスを見落とし、急遽代替品を探す羽目になった事例も報告されている。

注意点:

メーカーの供給期間保証

代替品の有無

長期在庫の確認

ファームウェア・セキュリティ

ファームウェアの更新やセキュリティ対策も見逃せない。脆弱性が放置されると、外部からの不正アクセスやデータ改ざんのリスクが高まる。

ファームウェアの自動アップデート機能がない基板では、現場ごとに手動で更新作業が必要となり、運用負担が増加する。

セキュリティ対策例:

暗号化通信の採用

定期的なファームウェア更新

アクセス制御機能の実装

最適な基板選定のために、用途、必要機能、拡張性、コスト、サポート体制を整理するチェックリストを活用するとよい。

用途と現場環境

必要なセンサーや通信方式

拡張性や将来の追加要件

コストと供給安定性

サポート体制

まず自社の要件を明確にし、比較表やチェックリストで候補を絞り込むことが成功の鍵となる。

FAQ

産業用センサーノード電子基板の選定で最も重視すべきポイントは?

用途に合った機能と性能、拡張性、コストバランスが重要である。現場環境や必要な通信方式も確認する必要がある。

専門家は、まず自社の要件整理を推奨している。

既存設備との互換性はどう確認すればよい?

インターフェース(I²C、SPI、UARTなど)や電源仕様、通信プロトコルを事前に確認する。

メーカーの技術資料やサポート窓口を活用すると安心できる。

長期供給やサポート体制はどのように見極める?

メーカーの供給期間保証やサポート内容を比較する。

項目 | チェックポイント |

|---|---|

供給期間 | 5年以上推奨 |

サポート | 日本語対応・技術資料充実 |

セキュリティ対策はどのようなものがある?

暗号化通信やアクセス制御、定期的なファームウェア更新が基本となる。

セキュリティ機能が標準搭載されている基板を選ぶと安心できる。