Für PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen eignen sich Materialien wie PTFE oder Rogers besonders gut, da sie stabile elektrische Eigenschaften und geringe Verluste aufweisen. Die Wahl des Materials beeinflusst Leistung und Kosten maßgeblich. Hersteller setzen zunehmend auf gezielte Materialauswahl, um technische und wirtschaftliche Anforderungen auszubalancieren. Die folgende Tabelle zeigt aktuelle Markttrends:

Aspekt | Beschreibung |

|---|---|

Materialauswahl | Standardmaterialien wie FR4 sind kostengünstig, für Hochfrequenz-PCB jedoch oft ungeeignet. |

Kostenfaktor Kupfergewicht | Höhere Kupfergewichte steigern die Fertigungskosten deutlich. |

Strategische Bedeutung | Die Materialwahl entscheidet über Leistungsfähigkeit und Wirtschaftlichkeit. |

Markttrend | Die Auswahl des Materials steht im Zentrum moderner HF-Entwicklung. |

Eine sorgfältige Abstimmung von Material, Schichtaufbau und Oberflächenveredelung erhöht die Zuverlässigkeit und Performance.

Wichtige Erkenntnisse

Die Wahl des richtigen Materials wie PTFE oder Rogers ist entscheidend für hohe Signalqualität und Zuverlässigkeit bei Hochfrequenz-PCBs.

Multilayer- und Rigid-Flex-PCBs bieten durch ihre Bauweise bessere Leistung und Flexibilität für komplexe Anwendungen.

Impedanzkontrolle und passende Oberflächenveredelungen wie Immersionssilber sichern stabile Signalübertragung und lange Lebensdauer.

Temperaturbeständigkeit und Wärmeableitung sind wichtige Faktoren, um Schäden und Ausfälle bei Hochfrequenz-Leiterplatten zu vermeiden.

Branchenspezifische Anforderungen, etwa in 5G, Automotive oder Medizintechnik, erfordern gezielte Material- und Designentscheidungen.

PCB-Typen im Überblick

Die Auswahl des richtigen PCB-Typs bildet die Grundlage für eine erfolgreiche Entwicklung von Hochfrequenz- und Multilayer-Anwendungen. Verschiedene Leiterplattentypen bieten spezifische Vorteile, die sich direkt auf Signalqualität, Zuverlässigkeit und Flexibilität auswirken.

Starr

Starre Leiterplatten bestehen aus festen Substraten wie glasfaserverstärktem Epoxidharz (FR4). Sie bieten hohe Stabilität und eignen sich besonders für klassische Elektronikanwendungen. In PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen liefern sie eine solide Basis, wenn mechanische Belastungen gering bleiben. Starre PCBs zeigen jedoch Einschränkungen bei dynamischen oder sehr kompakten Designs.

Tipp: Starre PCBs eignen sich gut für Motherboards und Standardelektronik, bei denen Stabilität im Vordergrund steht.

Flexibel

Flexible Leiterplatten bestehen aus dünnen, biegsamen Materialien wie Polyimid. Sie ermöglichen komplexe Bauformen und passen sich dynamischen Umgebungen an. Flexible PCBs kommen häufig in Smartphones, Wearables und der Medizintechnik zum Einsatz. Sie bieten Vorteile bei Miniaturisierung und Beweglichkeit, erfordern jedoch sorgfältige Planung, um Biegezuverlässigkeit und Signalqualität zu sichern.

Rigid-Flex

Rigid-Flex-Leiterplatten kombinieren starre und flexible Bereiche. Diese Hybridlösung verbindet die Stabilität starrer PCBs mit der Anpassungsfähigkeit flexibler Leiterplatten. Rigid-Flex-PCBs eignen sich besonders für komplexe Systeme, die sowohl mechanische Belastbarkeit als auch Flexibilität verlangen. Typische Einsatzgebiete sind Luftfahrt, Medizintechnik und industrielle Steuerungen.

PCB-Typ | Eigenschaften und Material | Eignung für Hochfrequenzanwendungen | Typische Anwendungsbereiche |

|---|---|---|---|

Starre PCBs | Festes Substrat (z.B. FR4), nicht flexibel | Grundlegende Stabilität, weniger geeignet für dynamische Anwendungen | Motherboards, Standardelektronik |

Flexible PCBs | Dünn, leicht, biegsam, aus flexiblem Kunststoff | Gut geeignet für kompakte, dynamische Umgebungen, Miniaturisierung | Smartphones, Wearables, Luft- und Raumfahrt, Medizintechnik |

Rigid-Flex PCBs | Kombination aus starren und flexiblen Bereichen | Hybridlösung für komplexe Systeme mit mechanischen Anforderungen | Komplexe Systeme in Luftfahrt, Medizintechnik, Industrie |

Multilayer

Multilayer-PCBs bestehen aus mehreren leitfähigen Schichten, die durch Isolationsmaterial getrennt sind. Sie ermöglichen hohe Packungsdichte, stabile Signalführung und effektive Impedanzkontrolle. Multilayer-Leiterplatten sind die bevorzugte Wahl für anspruchsvolle PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen. Sie bieten Schutz vor elektromagnetischen Störungen und unterstützen komplexe Schaltungsdesigns.

Hinweis: Multilayer-PCBs erreichen oft vier, sechs oder acht Lagen. Spezielle Anwendungen nutzen sogar zehn oder mehr Lagen für maximale Funktionalität.

PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen: Typen und Materialien

Die Auswahl des richtigen Basismaterials entscheidet maßgeblich über die Performance und Zuverlässigkeit von PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen. Jedes Material bringt spezifische Eigenschaften mit, die sich auf Signalqualität, Temperaturbeständigkeit und Fertigungskomplexität auswirken.

FR4

FR4 zählt zu den am häufigsten eingesetzten Materialien für Leiterplatten. Es besteht aus einem glasfaserverstärkten Epoxidlaminat und bietet eine hohe mechanische Festigkeit sowie gute elektrische Isolierung. Das Material erfüllt den UL94 V-0 Standard für Flammwidrigkeit und eignet sich für Multilayer-Aufbauten mit bis zu 40 Lagen. Varianten mit erhöhter Glasübergangstemperatur (High-Tg) erreichen bis zu 180 °C und eignen sich für anspruchsvolle Umgebungen. Halogenfreie Ausführungen bieten zusätzliche Umweltvorteile. FR4 überzeugt durch Vielseitigkeit und Robustheit in Bereichen wie Telekommunikation, Industrieelektronik, Medizintechnik und Automobilbau. Für Hochfrequenzanwendungen liefert FR4 solide Ergebnisse, stößt jedoch bei sehr hohen Frequenzen an physikalische Grenzen.

Vorteile von FR4:

Hohe mechanische Festigkeit

Gute elektrische Isolierung

Multilayer-Fähigkeit (bis zu 40 Lagen)

Varianten für hohe Temperaturen und Umweltanforderungen

PTFE und Rogers

PTFE (Polytetrafluorethylen) und Rogers-Materialien setzen Maßstäbe für Hochfrequenzanwendungen. PTFE besitzt eine sehr niedrige Dielektrizitätskonstante und einen geringen Verlustfaktor. Diese Eigenschaften ermöglichen eine exzellente Signalübertragung bei hohen Frequenzen. Rogers-Laminate kombinieren PTFE mit keramischen Füllstoffen und bieten dadurch noch bessere elektrische Stabilität. Entwickler setzen diese Materialien bevorzugt in PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen ein, wenn geringe Signalverluste und präzise Impedanzkontrolle gefordert sind. Typische Einsatzgebiete sind 5G-Kommunikation, Radar, Satellitentechnik und Hochgeschwindigkeitsdatenübertragung.

Hinweis: PTFE und Rogers erfordern spezielle Fertigungsprozesse und sind kostenintensiver als Standardmaterialien. Die Investition zahlt sich jedoch durch höchste Signalqualität und Zuverlässigkeit aus.

Polyimid

Polyimid überzeugt durch außergewöhnliche Temperaturbeständigkeit und Flexibilität. Flexible Leiterplatten auf Polyimid-Basis halten Temperaturen bis zu 300 °C stand. Diese Eigenschaft übertrifft die Temperaturgrenzen von Standard-FR4 deutlich. Polyimid eignet sich besonders für Anwendungen, bei denen mechanische Belastbarkeit und thermische Stabilität entscheidend sind. In Starrflex-Leiterplatten ermöglicht Polyimid eine dreidimensionale Anpassung an enge Einbauräume. Entwickler profitieren von einer reduzierten Fehleranfälligkeit, da Steckverbinder und Lötstellen entfallen. Die hohe elektrische Isolierung und geringe Signalverluste machen Polyimid zur ersten Wahl für anspruchsvolle PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen.

Materialtyp | Max. Betriebstemperatur | Dielektrizitätskonstante (Dk) | Elektrische Isolierung | Besonderheiten |

|---|---|---|---|---|

Polyimid (z.B. DuPont Pyralux AP) | Bis zu 300 °C | Sehr hoch (bis 1 x 10^10 Ω) | Hohe Temperaturbeständigkeit, Flexibilität, geringe Verlustfaktoren |

Metallkern

Metallkern-Leiterplatten (MCPCB) besitzen einen Kern aus Aluminium oder Kupfer. Diese Bauweise verbessert die Wärmeableitung erheblich. Entwickler setzen MCPCB bevorzugt in Anwendungen mit hoher Leistungsdichte ein, etwa bei LED-Beleuchtung oder Leistungselektronik. Die hohe thermische Leitfähigkeit schützt empfindliche Bauteile vor Überhitzung. Für Hochfrequenzanwendungen eignen sich Metallkern-PCBs, wenn gleichzeitig eine effiziente Wärmeabfuhr erforderlich ist. Die Integration in multilayerfähige Designs bleibt jedoch technisch anspruchsvoll.

Vorteile von Metallkern-PCBs:

Exzellente Wärmeableitung

Hohe Stabilität

Schutz vor thermischer Überlastung

Kupferfolien

Kupferfolien bilden die leitenden Schichten in jeder Leiterplatte. Die Qualität und Dicke der Kupferfolie beeinflussen die Signalübertragung und Stromtragfähigkeit. Für PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen kommen oft spezielle, glatte Kupferfolien zum Einsatz. Diese reduzieren Signalverluste und verbessern die Impedanzkontrolle. Dünne Kupferfolien ermöglichen feinere Leiterbahnen und höhere Packungsdichten. Entwickler wählen die Kupferdicke gezielt nach Anforderung aus, um optimale elektrische und thermische Eigenschaften zu erzielen.

Tipp: Eine sorgfältige Auswahl der Kupferfolie trägt maßgeblich zur Performance und Zuverlässigkeit von Hochfrequenz-PCBs bei.

Materialeigenschaften für HF-PCB

Dielektrizitätskonstante (Dk)

Die Dielektrizitätskonstante (Dk) beschreibt, wie stark ein Material elektrische Felder beeinflusst. Sie spielt eine zentrale Rolle bei der Signalübertragung in Hochfrequenz-PCBs. Materialien wie Polypropylen besitzen eine sehr niedrige Dielektrizitätskonstante. Dadurch entstehen weniger Signalverzerrungen und die Dämpfung bleibt gering. Polypropylen eignet sich deshalb besonders für Anwendungen, bei denen stabile Kapazitätswerte und hohe Spannungsfestigkeit gefragt sind. Polyphenylensulfid zeigt eine höhere Dielektrizitätskonstante, bietet aber bessere Temperaturstabilität. Insgesamt gilt: Je niedriger die Dielektrizitätskonstante, desto besser bleibt die Signalqualität bei hohen Frequenzen erhalten.

Tipp: Für Hochfrequenzanwendungen empfiehlt sich die Auswahl von Materialien mit möglichst niedriger Dielektrizitätskonstante.

Verlustfaktor (Df)

Der Verlustfaktor (Df) misst, wie viel Energie ein Material bei der Signalübertragung verliert. Ein niedriger Verlustfaktor sorgt dafür, dass das Signal auch bei sehr hohen Frequenzen kaum abgeschwächt wird. Besonders ab 500 MHz wird der Verlustfaktor entscheidend für die Funktion der Schaltung. Materialien mit niedrigem Df verhindern Signalverluste und Reflexionen. Sie sichern eine konstante Impedanz und eine stabile Übertragung. Die Wahl eines Materials mit niedrigem Verlustfaktor ist daher für zuverlässige Hochfrequenz-PCBs unerlässlich.

Wärmeausdehnung (CTE)

Die Wärmeausdehnung (CTE) beschreibt, wie stark sich ein Material bei Erwärmung ausdehnt. In Multilayer-PCBs dehnt sich das Material in der z-Achse deutlich stärker aus als in der x-y-Ebene. Diese Unterschiede können mechanische Spannungen erzeugen. Besonders die dünnen Kupferdurchkontaktierungen (Vias) stehen unter Druck und können bei häufigen Temperaturwechseln Risse bekommen. Eine höhere Kupferstärke in den Vias erhöht die Belastbarkeit. Auch die Auswahl eines passenden Laminats hilft, Schäden durch thermische Belastung zu vermeiden.

Aspekt | Beschreibung |

|---|---|

Unterschiedliche CTE | |

Risiko | Rissbildung in Vias und Lötstellen bei Temperaturzyklen |

Lösung | Stärkere Kupferdurchkontaktierungen, geeignetes Laminatmaterial |

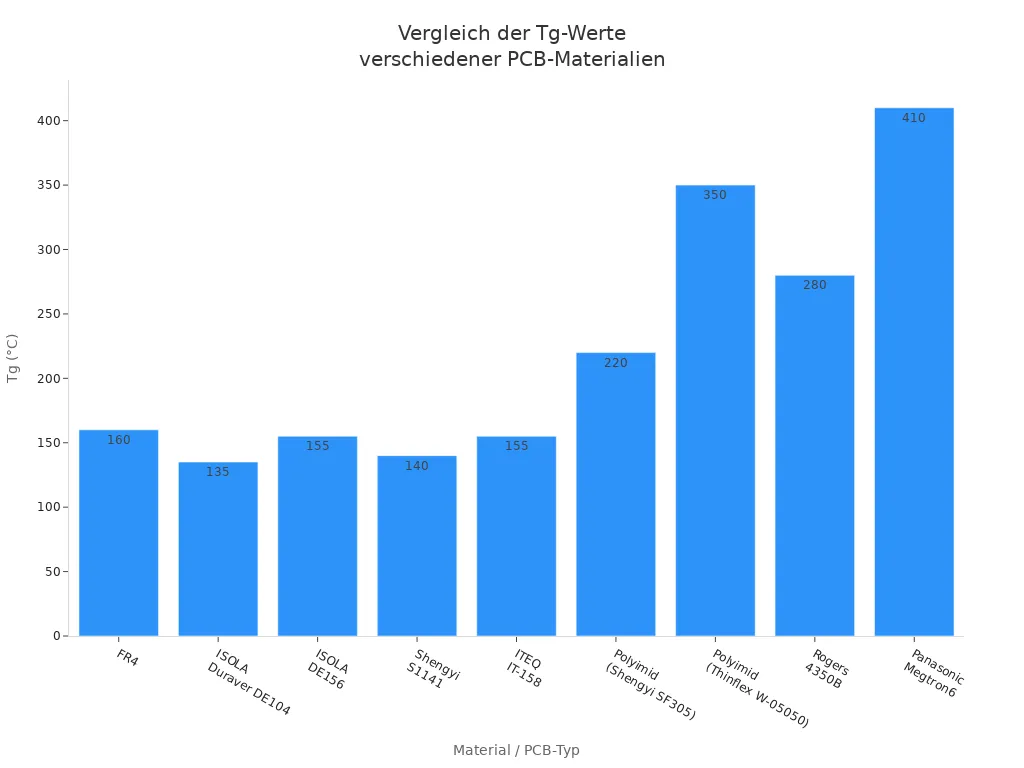

Glasübergangstemperatur (Tg)

Die Glasübergangstemperatur (Tg) gibt an, ab welcher Temperatur ein Kunststoff von einem festen in einen gummiartigen Zustand übergeht. Oberhalb des Tg dehnt sich das Laminat stärker aus. Das kann zu Spannungen zwischen Kupfer und Basismaterial führen. Risse, Delaminationen oder das Ablösen von Pads sind mögliche Folgen. Die Lebensdauer einer Hochfrequenz-Leiterplatte sinkt, wenn sie häufig Temperaturen über dem Tg ausgesetzt ist. Die Betriebstemperatur sollte daher immer unterhalb des Tg liegen, um die Zuverlässigkeit zu sichern.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit bestimmt, wie gut ein Material Wärme ableitet. In Hochfrequenz-PCBs ist eine hohe Wärmeleitfähigkeit wichtig, um Bauteile vor Überhitzung zu schützen. Keramische Materialien wie Aluminiumoxid oder Aluminiumnitrid bieten sehr hohe Werte und eignen sich für Anwendungen mit starker Wärmeentwicklung. PTFE besitzt eine geringere Wärmeleitfähigkeit, bleibt aber für flexible Hochfrequenzanwendungen relevant.

Material | Wärmeleitfähigkeit (W/mK) | Besonderheiten |

|---|---|---|

Bis zu 170 | Hohe Temperaturbeständigkeit, geringe Ausdehnung | |

Aluminiumnitrid (AlN) | Hoch | Sehr gute Wärmeableitung, geringe Ausdehnung |

Berylliumoxid (BeO) | Hoch | Sehr hohe Wärmeleitfähigkeit, aber giftig |

PTFE | Niedriger | Flexibel, geringe Verluste, weniger Wärmeleitung |

Hinweis: Die richtige Materialwahl schützt die Leiterplatte vor thermischen Schäden und erhöht die Lebensdauer.

Design und Zuverlässigkeit

Eine durchdachte Gestaltung entscheidet über die Zuverlässigkeit und Leistungsfähigkeit von Hochfrequenz-Leiterplatten. Entwickler achten besonders auf die Impedanzkontrolle, die Vermeidung von Signalreflexionen und die Einhaltung von IPC-Klassen. Diese Faktoren sichern eine stabile Signalübertragung und verlängern die Lebensdauer der Baugruppe.

Impedanzkontrolle

Impedanzkontrolle ist bei Hochfrequenz-PCBs unverzichtbar. Sie sorgt dafür, dass Signale ohne Verzerrung oder Verlust übertragen werden. Entwickler befolgen dabei klare Designrichtlinien:

1. Differentialpaare verlaufen mit exakt definierten Abständen und Längentoleranzen. 2. Der Abstand der Leiterbahnen zueinander und zur nächsten Massefläche bleibt konstant. 3. Die Leiterbahnbreite wird präzise festgelegt. 4. Durchkontaktierungen und Breitenänderungen in den Leiterbahnen werden vermieden. 5. Phasentoleranzen und maximale ungekoppelte Längen von Differentialpaaren werden eingehalten. 6. Für Frequenzen ab 30 MHz erfolgt das Design für bis zu 150 MHz. 7. Flankensteilheiten ab 1 ns erfordern High-Speed-Designregeln. 8. Stromversorgungslagen werden breitbandig entkoppelt.

Tipp: Materialien mit niedrigem Verlustfaktor wie Rogers RO4835 oder Panasonic Megtron 6 verbessern die Impedanzkontrolle und minimieren Signalverluste.

Eine ausgeklügelte Schichtarchitektur und präzise Fertigung sichern die Einhaltung der Spezifikationen. So bleibt die Signalintegrität auch bei hohen Frequenzen erhalten.

Signalreflexionen

Signalreflexionen entstehen, wenn die Impedanz zwischen Quelle, Leiterbahn und Last nicht übereinstimmt. Entwickler gestalten die Leiterbahnen mit passender Breite, Länge und Abstand, um Reflexionen zu vermeiden. Sie berücksichtigen auch parasitäre Effekte wie Kapazität und Induktivität von Bauteilen, Steckverbindern und Vias. Terminationen, also spezielle Widerstände am Ende der Übertragungsleitung, absorbieren das Signal und verhindern Rückläufer. Die Auswahl des richtigen Terminationstyps hängt von Signalgeschwindigkeit, Frequenz und Last ab. Simulationen und Messungen helfen, das Design vor der Fertigung zu überprüfen.

Hinweis: Hochwertige Materialien wie PTFE oder Rogers unterstützen die präzise Impedanzsteuerung und reduzieren Störungen.

IPC-Klassen

Die IPC-Klassen definieren Qualitätsstandards für Leiterplatten. Sie geben an, wie zuverlässig und langlebig eine PCB ist. Es gibt drei Hauptklassen:

IPC-Klasse | Beschreibung | Typische Anwendung |

|---|---|---|

Klasse 1 | Einfache Elektronik, kurze Lebensdauer | Konsumgüter, Spielzeug |

Klasse 2 | Hohe Zuverlässigkeit, längere Lebensdauer | Industrie, Kommunikation |

Klasse 3 | Höchste Zuverlässigkeit, kritische Systeme | Medizintechnik, Luftfahrt |

Entwickler wählen die passende IPC-Klasse je nach Einsatzgebiet. Für Hochfrequenz- und Multilayer-Anwendungen empfiehlt sich mindestens Klasse 2, oft sogar Klasse 3, um maximale Sicherheit und Performance zu gewährleisten.

Oberflächenveredelungen

Die Wahl der Oberflächenveredelung beeinflusst die Signalqualität, Lötbarkeit und die Kosten einer Leiterplatte. Jede Veredelung bietet spezifische Vorteile für Hochfrequenz- und Multilayer-Anwendungen.

ENIG

ENIG (Electroless Nickel Immersion Gold) schützt Kupfer mit einer Nickelschicht und einer dünnen Goldauflage. Diese Kombination verhindert Oxidation und sorgt für eine sehr ebene Oberfläche. Entwickler schätzen ENIG wegen der guten Lötbarkeit und der langen Lagerfähigkeit. Die Goldschicht verbessert die Kontaktqualität bei Steckverbindern. ENIG eignet sich für feine Strukturen und empfindliche Bauteile. Die Kosten liegen im mittleren Bereich.

HASL

HASL (Hot Air Solder Leveling) verwendet eine Zinn-Blei- oder bleifreie Lötzinnschicht. Die Oberfläche entsteht durch Eintauchen in flüssiges Lot und Abblasen mit Heißluft. HASL bietet eine robuste, aber unebene Oberfläche. Die Lötbarkeit bleibt hoch, jedoch können Signalverluste bei Hochfrequenzanwendungen auftreten. Die Methode zählt zu den günstigsten Veredelungen, eignet sich aber weniger für feine Strukturen und hohe Frequenzen.

OSP

OSP (Organic Solderability Preservative) schützt Kupfer mit einer dünnen organischen Schicht. Diese Schicht verhindert Oxidation und erhält die Lötbarkeit. OSP eignet sich besonders für Leiterplatten, die schnell verarbeitet werden. Die Oberfläche bleibt sehr eben, was für feine Strukturen vorteilhaft ist. OSP bietet jedoch keinen mechanischen Schutz und ist weniger langlebig als metallische Veredelungen. Die Kosten sind niedrig.

Immersionssilber

Immersionssilber gilt als bevorzugte Wahl für Hochfrequenzanwendungen. Silber besitzt die höchste elektrische Leitfähigkeit aller Metalle. Bei hohen Frequenzen fließt der Strom wegen des Skin-Effekts fast nur an der Oberfläche. Eine dünne Silberschicht reicht aus, um Signalverluste zu minimieren und die Signalintegrität zu verbessern. Silberbeschichtungen bieten zudem Korrosionsschutz und sehr gute Lötbarkeit. Trotz höherer Materialkosten steigert Immersionssilber die Leistung und Lebensdauer der Leiterplatte.

Tipp: Für Anwendungen ab 1 GHz empfiehlt sich Immersionssilber, da es den Oberflächenwiderstand und Signalverluste deutlich reduziert.

Hartgold

Hartgold (Hard Gold) entsteht durch galvanische Abscheidung einer dicken Goldschicht. Diese Oberfläche ist extrem verschleißfest und eignet sich für Kontaktflächen, die häufig beansprucht werden. Hartgold bietet eine sehr gute Korrosionsbeständigkeit und stabile elektrische Eigenschaften. Die Lötbarkeit fällt jedoch geringer aus als bei ENIG oder Immersionssilber. Die Kosten liegen im oberen Bereich.

Veredelung | Signalqualität | Lötbarkeit | Kosten | Besonderheiten |

|---|---|---|---|---|

ENIG | Hoch | Hoch | Mittel | Sehr ebene Oberfläche, langlebig |

HASL | Mittel | Hoch | Gering | Robust, uneben, günstig |

OSP | Mittel | Hoch | Gering | Sehr eben, wenig mechanischer Schutz |

Immersionssilber | Sehr hoch | Hoch | Hoch | Beste Leitfähigkeit, ideal für HF |

Hartgold | Hoch | Mittel | Hoch | Verschleißfest, für Kontakte geeignet |

Anwendungen und Empfehlungen

5G und Mobilfunk

5G- und Mobilfunkanwendungen stellen hohe Anforderungen an die Signalqualität und Zuverlässigkeit. Entwickler setzen bevorzugt auf Multilayer-PCBs mit hochwertigen HF-Materialien wie PTFE oder Rogers. Diese Materialien bieten eine niedrige Dielektrizitätskonstante und einen geringen Verlustfaktor. Sie ermöglichen schnelle Datenübertragung und stabile Impedanz. Flexible und Rigid-Flex-PCBs kommen oft in kompakten Geräten wie Smartphones zum Einsatz. Eine sorgfältige Auswahl der Oberflächenveredelung, zum Beispiel Immersionssilber, verbessert die Signalübertragung bei hohen Frequenzen.

Tipp: Für 5G-Basisstationen empfiehlt sich der Einsatz von Rogers RO4000-Serienmaterialien, da sie eine hohe Performance und gute Verarbeitbarkeit bieten.

Radar und Satellit

Radar- und Satellitenanwendungen verlangen höchste Zuverlässigkeit und spezielle Materialien. Entwickler wählen bevorzugt folgende Lösungen:

Rogers 4350B: Sehr gute Hochfrequenzeigenschaften, oft in Telekommunikation und Radartechnik.

Rogers TMM-Serie: Thermisch stabile Materialien mit hoher Temperaturbeständigkeit.

Rogers RT/duroid®-Serie: Für Luft- und Militärtechnik geeignet.

Rogers RO3000e-Serie: Beste RF-Leistung für präzise Signalverarbeitung.

Materialien mit geringen Dielektrizitätsverlusten und stabiler Dielektrizitätskonstante.

Temperaturbeständige und strahlungsresistente Materialien wie Teflon oder Polyimid.

Redundante Layer-Strukturen und Schutzbeschichtungen für Langzeitzuverlässigkeit.

Diese Eigenschaften machen sie ideal für Hochfrequenzkommunikation, Navigation und sicherheitskritische Systeme.

Automotive

Automotive-Anwendungen fordern robuste und zuverlässige PCB-Lösungen. Die wichtigsten Herausforderungen und Empfehlungen:

Entwickler achten auf Sicherheit und Zuverlässigkeit bei extremen Temperaturen, Vibrationen und elektromagnetischen Störungen.

Sie wählen Materialien, die ISO 26262 und AEC-Q100 erfüllen.

Power- und Signalintegrität sichern sie durch dicke Kupferschichten und spezielle Verbindungselemente.

Für Hochstromanwendungen nutzen sie niederohmige Leiterbahnen und effektive Wärmeableitung.

Abschirmungen und Filtertechniken schützen empfindliche Systeme wie Kameras und Radarsensoren.

Anwendung | Materialtyp | Eigenschaften | Besonderheiten |

|---|---|---|---|

77 GHz Radarsysteme | PTFE-basierte Basismaterialien | Hybridaufbau mit FR4, Laserbohren möglich | |

24 GHz Radarsysteme | Hochfrequenz-optimierte FR4 | Geringere Hochfrequenzanforderungen | Kostenvorteile, Standard-Fertigungstechnologien |

Medizintechnik

In der Medizintechnik gelten strenge regulatorische Anforderungen. Entwickler berücksichtigen folgende Aspekte:

Zulassung erfolgt durch Prüfungen, Audits und Risikomanagement.

Wichtige Normen: ISO 13485, IEC 62304, IEC 62366, ISO 14971.

EMV- und Umweltprüfungen nach DIN EN 60601 sind Pflicht.

Materialien müssen RoHS- und REACH-konform sein.

Rückverfolgbarkeit durch Seriennummern und QR-Codes ist notwendig.

Miniaturisierte HDI-Leiterplatten eignen sich für Implantate und tragbare Geräte.

Schutzlacke und Conformal Coating schützen vor Feuchtigkeit und Kontamination.

Anforderung / Aspekt | Beschreibung / Beispiel |

|---|---|

Qualitäts- und Sicherheitsstandards | Einhaltung von ISO 13485, FDA-konformen Prozessen |

Zuverlässigkeit | Besonders wichtig bei lebenswichtigen Funktionen |

Rückverfolgbarkeit | Chargen- und Seriennummern, QR-Codes zur Produktionsnachverfolgung |

Materialanforderungen | Verwendung von RoHS- und REACH-konformen Materialien |

Miniaturisierung | HDI-Leiterplatten und mikrostrukturiertes Design für Implantate und tragbare Geräte |

Schutzmaßnahmen | Schutzlacke, Conformal Coating, selektive Vergusslösungen gegen Feuchtigkeit und Kontamination |

PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen erfüllen die hohen Anforderungen dieser Branchen durch gezielte Material- und Designauswahl.

Auswahlhilfe

Vergleichstabelle

Eine übersichtliche Vergleichstabelle unterstützt Entwickler bei der Auswahl des passenden PCB-Materials. Sie zeigt die wichtigsten elektrischen und thermischen Eigenschaften auf einen Blick. So lassen sich die Materialien gezielt nach den Anforderungen des Projekts bewerten.

Materialtyp | Dielektrizitätskonstante (Dk) | Verlustfaktor (Df) | Wärmeausdehnungskoeffizient (CTE) |

|---|---|---|---|

FR4 | 4,0 – 4,5 | 0,02 – 0,03 | 14 – 16 ppm/°C |

370HR | 3,5 – 3,9 | 0,015 – 0,025 | 13 – 15 ppm/°C |

Rogers 4350 | 3,48 | 0,0037 | 13 ppm/°C |

Taconic TLY-5 | 3,55 | 0,0025 | 15 ppm/°C |

Metallkern | Variiert | Variiert | Variiert |

FR4 bietet eine kostengünstige Lösung, eignet sich aber weniger für sehr hohe Frequenzen. 370HR verbessert die Hochgeschwindigkeitsleistung. Rogers 4350 und Taconic TLY-5 überzeugen durch niedrige Verlustfaktoren und stabile elektrische Eigenschaften. Metallkern-Materialien punkten bei der Wärmeableitung, besonders in Hochleistungsanwendungen.

Tipp: Die Tabelle hilft, die wichtigsten Materialeigenschaften direkt zu vergleichen und die Auswahl auf die Projektanforderungen abzustimmen.

Checkliste

Eine strukturierte Checkliste erleichtert die Entscheidung für das optimale PCB-Material und -Design. Sie fasst die wichtigsten Auswahlkriterien zusammen:

Dielektrische Eigenschaften prüfen: Dk und Df beeinflussen die Signalqualität.

Wärmemanagement sicherstellen: Wärmeleitfähigkeit und thermische Stabilität beachten.

Mechanische Festigkeit bewerten: Belastbarkeit und Biegefähigkeit berücksichtigen.

Kosten im Blick behalten: Budget und Materialpreise vergleichen.

Anwendungsspezifische Anforderungen analysieren: Jedes Projekt stellt eigene Ansprüche.

Designanforderungen beachten: Impedanzkontrolle, Übersprechen und EMV berücksichtigen.

Ressourcen nutzen: Werkstoffdatenbanken, Online-Rechner und Herstellerberatung einbeziehen.

Geeignete Materialien auswählen: Rogers, Taconic, PTFE, spezielle FR4-Varianten oder Metallkern.

Mit dieser Checkliste treffen Entwickler fundierte Entscheidungen und sichern die Zuverlässigkeit sowie Performance ihrer Hochfrequenz- und Multilayer-PCBs.

Die Auswahl des passenden Materials entscheidet maßgeblich über die Performance von PCB in Hochfrequenz- und mehrschichtigen PCB-Lösungen. Experten empfehlen Materialien wie PTFE, Rogers 4350B oder Panasonic Megtron6 für höchste Signalintegrität und thermische Stabilität. Die folgende Tabelle zeigt zentrale Eigenschaften im Überblick:

PCB-Typ / Materialtyp | Vorteile | Relevanz |

|---|---|---|

PTFE | Niedrige Dk, flexibel | HF-PCBs |

Rogers 4350B | Hoher Tg, niedrige Dk | Hochfrequenz |

Polyimid | Hohe Temperaturbeständigkeit | Flex-PCBs |

Die Material- und Oberflächenwahl beeinflusst direkt die Zuverlässigkeit. Wer spezielle Anforderungen hat, sollte branchenspezifische Datenbanken und Beratung nutzen.

FAQ

Welche Materialien eignen sich am besten für Hochfrequenz-PCBs?

PTFE und Rogers-Materialien bieten niedrige Dielektrizitätskonstanten und geringe Verluste. Entwickler bevorzugen diese Werkstoffe für stabile Signalübertragung bei hohen Frequenzen. FR4 eignet sich für Standardanwendungen, stößt jedoch bei sehr hohen Frequenzen an Grenzen.

Warum ist Impedanzkontrolle bei Hochfrequenz-Leiterplatten wichtig?

Impedanzkontrolle verhindert Signalverzerrungen und Reflexionen. Sie sorgt für eine zuverlässige Datenübertragung. Entwickler achten auf exakte Leiterbahnbreiten und Abstände, um die gewünschte Impedanz zu erreichen.

Welche Oberflächenveredelung empfiehlt sich für HF-Anwendungen?

Immersionssilber eignet sich besonders für Hochfrequenz-PCBs. Die Silberoberfläche bietet beste Leitfähigkeit und minimiert Signalverluste. Entwickler wählen diese Veredelung oft für Anwendungen ab 1 GHz.

Wie viele Lagen besitzen typische Multilayer-PCBs?

Multilayer-PCBs enthalten meist vier bis acht Lagen. Hochkomplexe Designs nutzen zehn oder mehr Lagen. Mehr Lagen ermöglichen höhere Packungsdichte und bessere Signalführung.

Was bedeutet die Glasübergangstemperatur (Tg) bei PCB-Materialien?

Die Glasübergangstemperatur gibt an, ab wann das Material weich wird. Liegt die Betriebstemperatur dauerhaft über dem Tg, kann die Leiterplatte beschädigt werden. Entwickler wählen Materialien mit ausreichend hohem Tg für anspruchsvolle Anwendungen.