スマートファクトリー電子部品を選ぶ際、現場の課題や目的に合った機能を持つ製品が求められる。最新技術を活用することで、生産性向上やコスト削減など多くのメリットが生まれる。専門家は、技術の信頼性や拡張性を重視する必要があると指摘する。読者はこの記事を通じて、自社に最適な選択ができる判断力を身につけられる。

重要ポイント

スマートファクトリー電子部品は、生産の効率化やコスト削減に大きく役立つ最新技術を使っている。

選ぶときは、信頼性や将来の拡張性、コスト、サポート体制の4つのポイントをしっかり確認しよう。

IoTセンサーやAIコントローラー、デジタルツインなどの技術が工場の自動化や品質管理を支えている。

導入は段階的に進め、現場の意見を取り入れることで成功率が高まる。明確な目的設定も重要だ。

スマートファクトリーの導入で、省人化や品質向上、トラブルの早期発見が可能になり、持続的な成長につながる。

必要な電子部品と技術

スマートファクトリー電子部品の種類

スマートファクトリー電子部品には、センサー、AIコントローラー、産業用ロボット、ネットワーク機器、クラウド連携モジュールなど多様な種類が存在する。これらの部品は、現場の自動化やデータ収集、遠隔監視、品質管理などの役割を担う。

IDC JAPANの調査によると、2020年の国内IoT市場規模は約6兆3,125億円で、2025年には約10兆1,902億円に達すると予測されている。特に産業用途や医療分野での拡大が顕著であり、スマートファクトリー電子部品の需要も年々高まっている。

カテゴリー・地域 | 2024年市場規模 (億米ドル) | 2030年市場規模 (億米ドル) | CAGR (%) | 備考 |

|---|---|---|---|---|

アジア太平洋地域 | 360 | 520 | 7.1 | 世界市場の約55%を占める主導地域 |

中国 | 180 | 260 | 約7.1 | 地域全体の約50%を占める最大市場 |

日本 | 75 | 92 | 約4.0 | 高品質市場、産業機器・医療機器向けHDI基板が主力 |

インド | 12 | 20 | 8.5 | 急成長市場、EMS拡充と政府政策が需要拡大要因 |

韓国 | 55 | 70 | 約5.0 | 半導体・スマホ大手の垂直統合サプライチェーン支援 |

スマートファクトリー電子部品の市場は、アジア太平洋地域が世界の約55%を占めており、日本も高品質な産業機器向け部品で存在感を示している。

主要技術の役割

スマートファクトリーを支える主要技術には、AI、IoT、クラウド、ビッグデータ、デジタルツイン、産業用ロボット、ネットワーク機器がある。

AIは生産ラインの異常検知や品質管理に活用され、IoTは現場のデータをリアルタイムで収集する。クラウドは大量データの保存と分析を可能にし、ビッグデータ解析は生産効率やコスト削減の意思決定を支援する。デジタルツインやシミュレーション技術は、仮想空間での最適化やトラブル予測に役立つ。産業用ロボットは自動化と省人化を推進し、ネットワーク機器は全体の連携を担う。

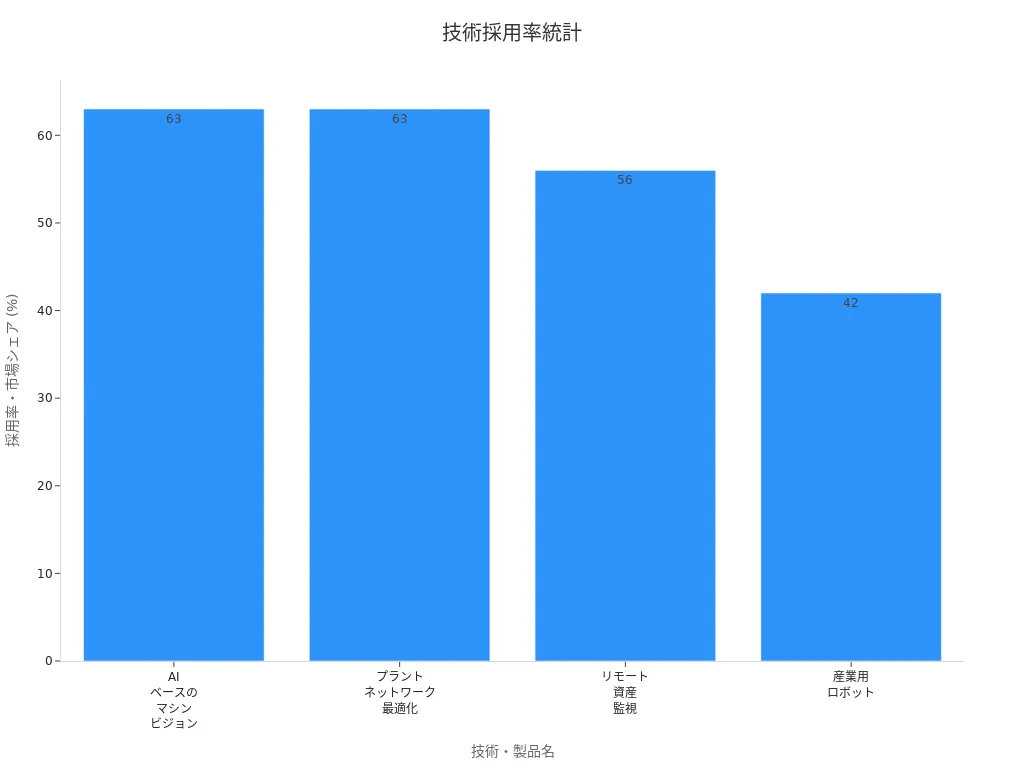

技術・製品名 | 採用率・市場シェア | 備考 |

|---|---|---|

AIベースのマシンビジョン | 日本市場における品質管理での使用率 | |

プラントネットワーク最適化 | 63% | AIベースの技術採用率 |

リモート資産監視 | 56% | AI技術の採用率 |

産業用ロボット | 42% | 市場シェア。毎年約40万台の新規ロボット投入 |

ダイキン工業やデンソーでは、AIやIoTを活用したリアルタイムデータ収集と解析により、生産効率の向上やコスト削減、品質安定化を実現している。これらの技術は、スマートファクトリー電子部品の導入効果を最大化するために不可欠である。

最新技術・製品

IoTセンサー

IoTセンサーは、スマートファクトリー電子部品の中核を担う。現場の温度、湿度、振動、圧力などをリアルタイムで計測し、クラウドやAIシステムへデータを送信する。

製造業の導入事例では、IoTセンサーによるデータ収集で品質問題の検知時間が平均45分から2分以内に短縮された。不良品率も30%削減されている。予防保全の精度向上により、設備停止時間が年間40%削減された。

代表的な製品には、オムロンの「環境センサー」、キーエンスの「ワイヤレス温度センサー」などがある。選定時は、計測精度、耐環境性、通信方式(LoRaWAN、Wi-Fi、5Gなど)を重視したい。

IoTデバイス市場は2025年から2030年にかけて年平均成長率23.25%で拡大

5G普及により最大10Gbpsの高速通信が可能

アジア太平洋地域が市場シェアの大部分を占める

AIコントローラー

AIコントローラーは、現場データをリアルタイムで解析し、最適な制御を自動で実行する。エッジAIデバイスの普及により、応答性の高い制御が可能となった。

AIや機械学習を活用した品質検査や予知保全アルゴリズムの導入で、ライン稼働率向上とダウンタイム削減が進んでいる。

三菱電機の「MELSEC iQ-Rシリーズ」や、ABBの「Ability Edge」などが代表的な製品だ。選定時は、処理速度、拡張性、既存設備との互換性を確認する必要がある。

エッジAIデバイスが工場現場でリアルタイム解析を実現

デジタルツイン

デジタルツインは、工場や設備の仮想モデルを作成し、現実のデータと連携してシミュレーションや最適化を行う技術である。

導入事例では、製造コストが10分の1に削減されたケースや、年間保守コストが30%削減された報告がある。計画外停止時間も80%削減された。自動車業界では、仮想空間での衝突テストや性能シミュレーションにより、開発期間短縮とコスト削減を実現している。

シーメンスの「Simcenter」や、PTCの「ThingWorx」などが主要な製品だ。選定時は、データ連携のしやすさやシミュレーション精度が重要となる。

設備シミュレーションの高速化

予知保全システムによる保全コスト削減

ネットワーク機器

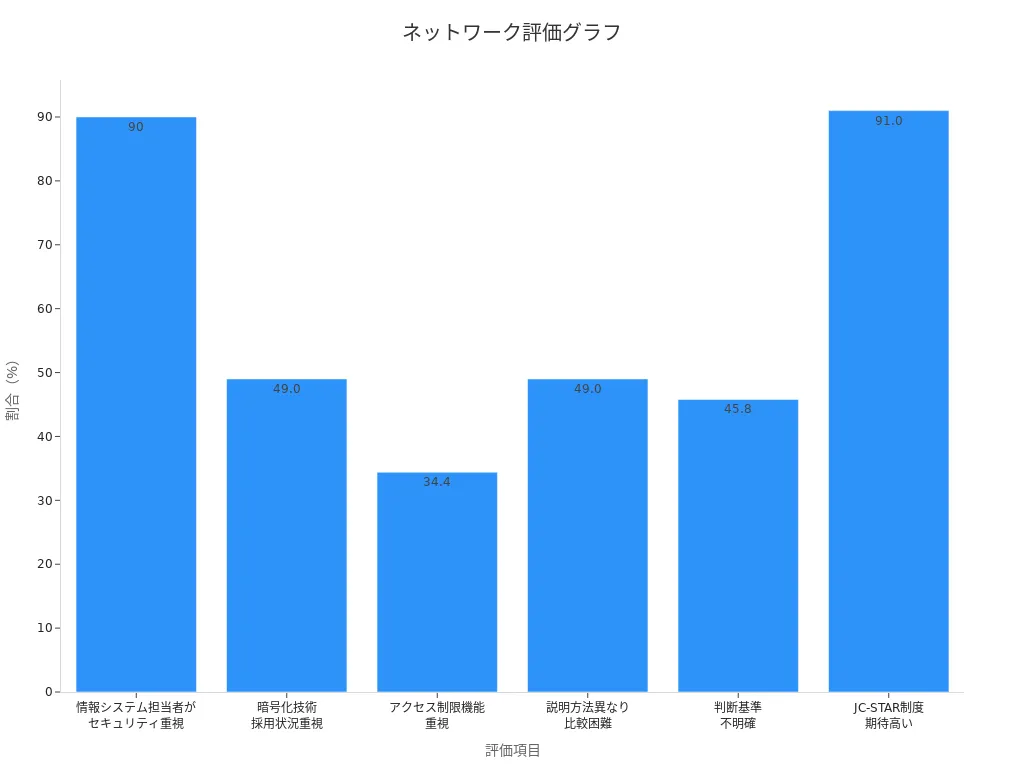

ネットワーク機器は、スマートファクトリー電子部品のデータ連携や遠隔監視を支える基盤となる。

担当者の約90%がセキュリティ機能を重視し、49%が暗号化技術の採用状況を評価ポイントとしている。

主要製品には、シスコシステムズの「Catalystシリーズ」や、アライドテレシスの「CentreCOM」などがある。選定時は、セキュリティ、通信速度、拡張性、サポート体制を確認したい。

項目 | 割合(%) |

|---|---|

情報システム担当者がセキュリティ機能を重視 | 約90 |

暗号化技術の採用状況を重視 | 49.0 |

不正ユーザーの接続防止機能を重視 | 34.4 |

比較しづらいと回答 | 49.0 |

明確な判断基準がないと感じている | 45.8 |

JC-STAR制度に期待 | 91.0 |

スマートファクトリー電子部品の選定では、各技術の導入効果や市場動向、信頼性評価を総合的に判断することが重要である。

スマートファクトリー電子部品の選定基準

スマートファクトリー電子部品を導入する際、適切な選定基準を設けることが重要である。現場の安定稼働や将来的な拡張性を確保するため、以下の4つの観点から評価を行う必要がある。

信頼性

信頼性は、電子部品選定において最も重視されるポイントである。

現場での長時間稼働や過酷な環境下でも安定した動作が求められる。

メーカーの実績や導入事例、MTBF(平均故障間隔)などの指標を確認することで、信頼性を客観的に評価できる。

長期保証やサポート体制の有無

耐環境性(温度、湿度、振動、粉塵など)

国内外の安全規格や認証取得状況

専門家は「信頼性の高い部品を選ぶことで、予期せぬトラブルや生産停止リスクを大幅に低減できる」と指摘する。

拡張性・互換性

スマートファクトリーの現場では、将来的なライン増設やシステム更新が想定される。

拡張性や互換性の高い電子部品を選ぶことで、柔軟な運用とコスト抑制が可能となる。

チェックポイント | 内容例 |

|---|---|

拡張性 | モジュール追加や機能拡張が容易か |

互換性 | 他社製品や既存システムとの連携可否 |

標準規格 | OPC UA、Ethernet/IPなどの対応状況 |

ファームウェアやソフトウェアのアップデート対応

オープンな通信プロトコルへの対応

コスト

コストは初期導入費用だけでなく、運用・保守費用も含めて総合的に評価する必要がある。

安価な部品を選んだ場合、長期的なメンテナンスコストやダウンタイム増加につながることもある。

初期導入費用とランニングコストのバランス

消耗品や交換部品の入手性

エネルギー消費量や省エネ性能

コストだけで判断せず、トータルコストで比較することが重要である。

サポート体制

サポート体制の充実度は、トラブル発生時の対応速度や安定稼働に直結する。

国内外でのサポート拠点や日本語対応の有無、技術資料の充実度を確認したい。

24時間対応のコールセンターや現地サポート

導入後のトレーニングや技術セミナー

保守契約やリモートメンテナンスサービス

サポート体制が整っているメーカーを選ぶことで、現場担当者の負担を大きく軽減できる。

スマートファクトリー電子部品選定チェックリスト

信頼性(実績・耐環境性・保証)

拡張性・互換性(標準規格・アップデート対応)

コスト(初期費用・運用費用・省エネ性)

サポート体制(拠点・対応時間・技術資料)

この4つの基準をもとに、現場の要件や将来計画に合致したスマートファクトリー電子部品を選定することが、安定した生産体制の構築につながる。

導入メリット

生産性向上

スマートファクトリーの導入は、生産現場の効率を大きく高める。デンソーはFactory-IoTプラットフォームを活用し、世界130工場をITとIoTでつなげている。これにより、設備や人の稼働率が向上し、改善にかかる時間も短縮された。現場ではリアルタイムで異常情報を共有でき、素早い対応が可能となった。

日産自動車では、IoTセンサーとAIコントローラーを組み合わせて生産ラインを最適化している。これにより、非稼働時間の削減や設備故障の予兆検知が実現し、全体の生産性が向上した。

スマートファクトリーは、現場の「見える化」と「即時対応力」を高めることで、従来の工場運営を大きく変革している。

コスト削減

スマートファクトリーの技術は、コスト削減にも大きく貢献する。ロッテ浦和工場では、IoTセンサーと自動制御システムを導入した。これにより、エネルギー消費量が約15%削減され、設備の保守コストも低減した。

デジタルツインを活用することで、設備のシミュレーションや予知保全が可能となり、計画外の停止時間が減少した。これにより、無駄な修理や部品交換のコストも抑えられる。

エネルギーコストの削減

保守・修理費用の低減

不良品発生率の減少によるロス削減

品質管理

品質管理の強化もスマートファクトリーの大きなメリットである。東芝の生産技術センターでは、論理的なデータ分析と人材育成を進めている。これにより、品質のばらつきが減少し、歩留まりが向上した。

AIコントローラーやIoTセンサーを活用することで、製品ごとの特性を細かく把握できる。現場のデータをもとに、設計や生産方法の修正も迅速に行える。

データ活用により、作業者ごとの個人差も抽出でき、標準化や教育の質向上にもつながっている。

品質管理の改善点 | 効果例 |

|---|---|

歩留まり向上 | 不良品率の低下 |

品質ばらつきの減少 | 安定した製品供給 |

個人差の抽出と対策 | 作業標準化・教育強化 |

省人化・自動化

スマートファクトリーは、省人化と自動化を推進する。産業用ロボットやAIコントローラーの導入により、単純作業や危険作業を自動化できる。

ロッテ浦和工場では、包装工程の自動化により、作業員の負担が大幅に軽減された。人手不足の課題にも対応しやすくなり、現場の安全性も向上した。

自動化によって、作業ミスやヒューマンエラーも減少し、安定した生産体制が実現する。

自動化技術の導入は、現場の働き方改革や持続可能な生産体制の構築にもつながる。

注意点と成功のコツ

よくある失敗

スマートファクトリー電子部品の導入では、目的が曖昧なまま高機能なツールを選んでしまうケースが多い。C社は明確な目標を持たずにシステムを導入し、現場で活用されなかった。D社ではデータ品質を軽視したため、分析が途中で止まってしまった。

また、過大な投資や甘い見通しも失敗の要因となる。中小企業基盤整備機構の調査によると、資金不足や人手不足による倒産が増加している。2023年上半期には人手不足倒産が375件発生し、過去最多となった。

データ活用の現場では、十分なデータがないまま細かいターゲティングを行い、効果が出ない事例も見られる。旅行会社やカードローン会社では、配信数が減少し成果が上がらなかった。

明確な目的設定とデータ品質の確保が、失敗を防ぐ第一歩となる。

導入プロセス

導入プロセスでは、段階的な実装が成功の鍵となる。IBMの分析によれば、大規模な一括導入よりも段階的な導入計画を採用した場合、予算超過リスクが60%削減される。

DXプロジェクト全体の約70%が期待した成果を上げていないが、経営層が積極的に関与したプロジェクトの成功率は約70%に達する。エンドユーザーの意見を取り入れたシステムは、利用率が平均40%高い。

項目 | 成功率・効果 |

|---|---|

段階的導入計画 | 予算超過リスク60%削減 |

経営層のコミットメント | 成功率約70% |

エンドユーザー意見反映 | 利用率平均40%向上 |

スマートファクトリー導入では、明確な目標設定、データ品質の維持、組織文化や人材育成、適切なツール・インフラの組み合わせが重要となる。

また、SDGsや持続可能性への配慮も欠かせない。省エネ機器の選定や廃棄物削減、働き方改革など、持続可能な生産体制を意識した導入が求められる。

段階的な導入と現場の声を反映した運用が、スマートファクトリー成功の近道となる。

スマートファクトリー電子部品の最適な選定は、生産性向上やコスト削減、品質管理、省人化に直結する。現場では、以下のような成功事例が見られる。

ベテラン社員の退職後、分散していた需要予測データを統合し、月次で最適な生産計画を実現

データサイエンスの活用でリードタイムや販売量の不確実性を克服し、効率的な生産指示を達成

次のステップとして、現状分析や専門家への相談、最新製品の比較検討が重要となる。最適な選定が、持続的な成長と競争力強化の鍵となる。

FAQ

スマートファクトリー電子部品の導入にどれくらいの期間が必要ですか?

導入期間は工場の規模や既存設備によって異なる。一般的に、小規模なラインなら数週間、大規模な場合は数か月かかる。専門家は事前の現場調査を推奨する。

既存の設備と新しい電子部品は連携できますか?

多くの最新電子部品は標準通信規格に対応している。既存設備との互換性を確認し、必要に応じてゲートウェイや変換アダプタを利用することで連携が可能となる。

導入後のメンテナンスはどのように行いますか?

メーカーや販売代理店が定期点検やリモートサポートを提供する。現場担当者向けのトレーニングや技術資料も充実している。トラブル発生時はサポート窓口が迅速に対応する。

コスト削減効果はどのくらい期待できますか?

導入事例では、エネルギーコストや保守費用が10~30%削減された。自動化や予知保全の活用で不良品率も低下し、全体の運用コストが大幅に抑えられる。