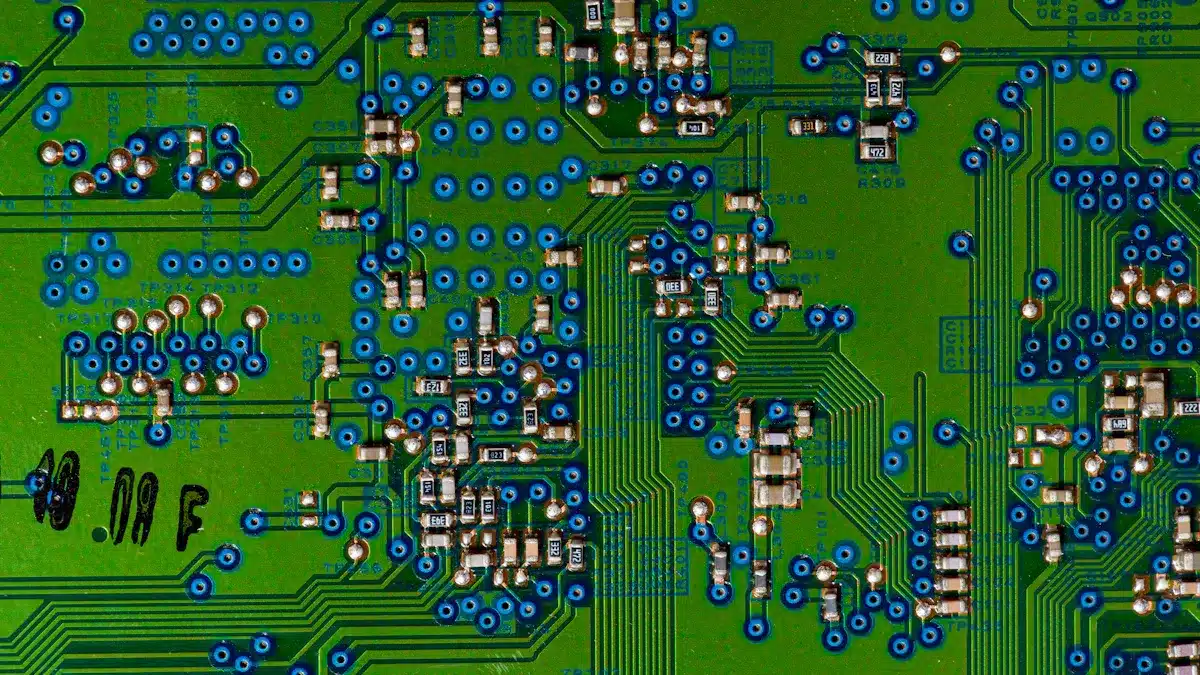

Leiterbahnen spielen eine sehr wichtige Rolle für die Leistung und Zuverlässigkeit Ihrer elektronischen Schaltungen. Wenn Sie die Leiterbahnbreite und Kupferdicke sorgfältig optimieren, verbessert das nicht nur die Funktion. Es minimiert auch Probleme wie Überhitzung, Signalverlust und elektromagnetische Störungen. Dieser Artikel bietet Ihnen praktische Anleitungen und bewährte Methoden. So meistern Sie diese Herausforderungen und entwickeln robuste, effiziente Leiterplatten.

Wichtige Erkenntnisse

Optimieren Sie Leiterbahnen, um Ihre Leiterplatte besser und zuverlässiger zu machen.

Breite und Dicke der Leiterbahnen sind wichtig für den Stromfluss und die Wärmeableitung.

Halten Sie Leiterbahnen kurz und vermeiden Sie 90-Grad-Winkel, um Störungen zu reduzieren.

Nutzen Sie Masseflächen und Entkopplungskondensatoren für eine stabile Stromversorgung.

Leiten Sie Wärme von heißen Bauteilen ab, um die Lebensdauer Ihrer Leiterplatte zu verlängern.

Grundlagen der Leiterbahn-Dimensionierung

Leiterbahnbreite und Kupferdicke

Die Breite und Dicke einer Leiterbahn sind entscheidend für die Leistung Ihrer Leiterplatte. Sie beeinflussen direkt, wie viel Strom eine Leiterbahn tragen kann, wie hoch ihr Widerstand ist und wie stark sie sich erwärmt. Eine breitere Leiterbahn ist bei gleichem Strom immer kühler als eine schmale. Dies gilt auch, wenn sie den gleichen Querschnitt haben. Der Grund dafür ist, dass die Wärmeabfuhr von der Grundfläche abhängt.

Der Widerstand einer Leiterbahn steigt, wenn die Temperatur zunimmt. Der Temperaturkoeffizient von Kupfer beträgt +0,39 %/°C. Das bedeutet, ein Temperaturanstieg von 50 °C erhöht den Spannungsabfall um 20 Prozent. Auch die Ätztoleranzen und die Kantenkontrolle des Ätzprozesses beeinflussen den Widerstandswert und die minimal akzeptable Breite. Sie müssen eine Mindestbreite von 0,015 bis 0,025 Zoll (381 bis 635 µm) einhalten, um die erforderlichen Widerstandstoleranzen zu gewährleisten.

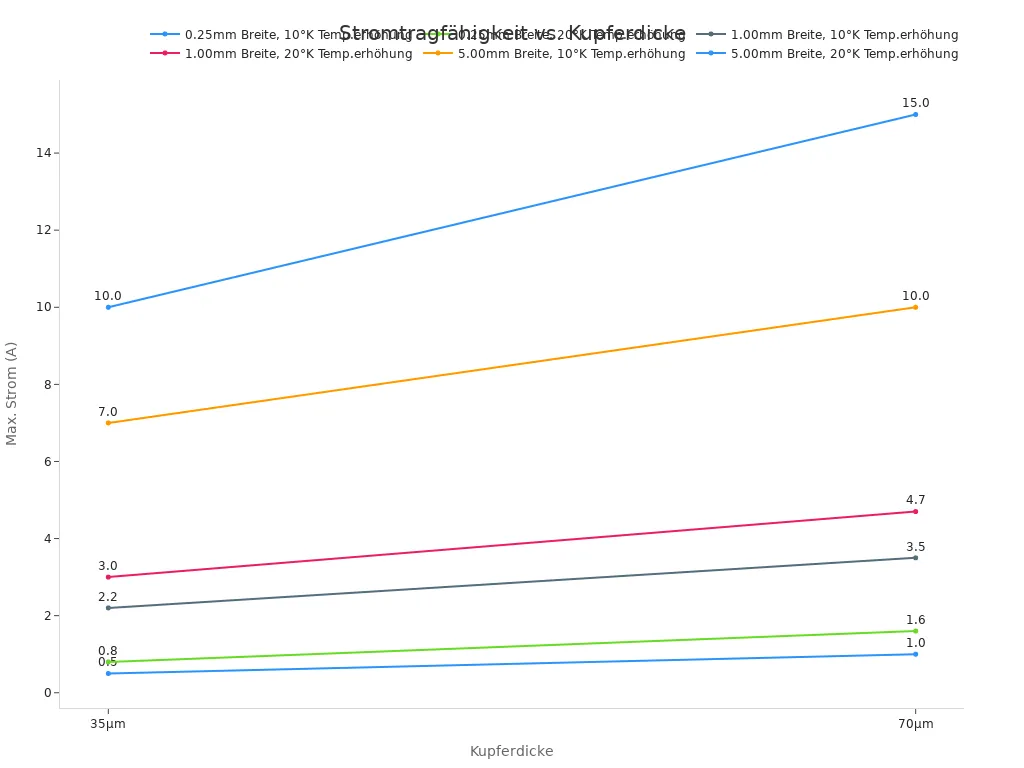

Die Kupferdicke spielt ebenfalls eine große Rolle. Eine 70 µm dicke Leiterbahn kann bei gleicher Temperatur und Leiterbreite den 1,4-fachen Strom einer 35 µm dicken Leiterbahn tragen. Dies zeigt, wie wichtig die Dicke in Kombination mit der Breite für die Strombelastbarkeit ist.

Hier sehen Sie, wie die Kupferdicke die maximale Stromtragfähigkeit beeinflusst:

Kupferdicke | Leiterbahnbreite | Max. Strom bei 10°K Temperaturerhöhung | Max. Strom bei 20°K Temperaturerhöhung |

|---|---|---|---|

35µm | 0.25mm | 0.5A | 0.8A |

70µm | 0.25mm | 1.0A | 1.6A |

35µm | 1.00mm | 2.2A | 3.0A |

70µm | 1.00mm | 3.5A | 4.7A |

35µm | 5.00mm | 7.0A | 10.0A |

70µm | 5.00mm | 10.0A | 15.0A |

Einflussfaktoren und Berechnung

Sie müssen die Dimensionierung Ihrer Leiterbahnen sorgfältig planen. Nur so erreichen Sie die erforderlichen Spannungen und vermeiden Probleme. Wichtige Einflussfaktoren sind die Stromstärke, der zulässige Temperaturanstieg und die Materialeigenschaften Ihrer Leiterplatte.

Für die Berechnung der Leiterbahnbreite verwenden Sie oft Formeln aus der Norm IPC-2221. Diese Formeln helfen Ihnen, eine Kupferleitung so zu dimensionieren, dass sie einen bestimmten Strom führt und der Temperaturanstieg unter einem Grenzwert bleibt.

Tipp: Nutzen Sie PCB-Leiterbahn-Widerstandsrechner. Diese Tools erleichtern die Berechnung erheblich.

Standard- und Hochstromanwendungen

Die Anforderungen an Leiterbahnen unterscheiden sich stark zwischen Standard- und Hochstromanwendungen. Für Hochstromanwendungen benötigen Sie größere Leiterquerschnitte, um eine Überhitzung zu vermeiden. Wenn Sie feine SMT-Bauteile verwenden, müssen Sie oft von 70 µm auf 35 µm Kupferdicke wechseln. Bei stromführenden Leitungen bedeutet dies eine Verdopplung der Leiterbahnbreite.

Die IPC-2221-Norm bietet detaillierte Gleichungen und Diagramme zur Berechnung der Leiterbreite. Diese Norm ist jedoch veraltet und kann zu einer sehr konservativen Auslegung führen. Sie bezieht sich auf eine geradlinige Leiterbahn auf einer doppelseitigen Leiterplatte mit einer Kupferfläche auf der gegenüberliegenden Seite. Die Messungen stammen aus den späten 1950er Jahren. Die Kurven aus der IPC-2221 stellen aus heutiger Sicht einen Minimalstrom dar.

Wichtiger Hinweis: Die IPC-2221-Charts sind fehlerhaft. Sie implizieren, dass Leiterbahnen mit gleichem Querschnitt bei gleichem Strom die gleiche Temperatur haben müssten. Dies ist nicht korrekt, da die Wärmeabgabe von der Grundfläche abhängt.

Die aktuellere Richtlinie ist die IPC-2152. Sie bietet keine einfache Tabelle mehr, da das Wärmemanagement und die Belastbarkeit von zu vielen Faktoren abhängen. Diese Norm wird von EMS-Dienstleistern für PCB-Layouts und die Auslegung von Leiterbahnen herangezogen. Sie berücksichtigt die begrenzte Wärmeableitung durch umgebende dielektrische Schichten bei internen Schichten. Externe Schichten profitieren von einer besseren Wärmeableitung an die Umgebungsluft. Dies ermöglicht höhere Stromdichten bei gleichem Temperaturanstieg.

Für Leiterbahnen, deren Dicke von 35 µm abweicht, müssen Sie den in den IPC-Charts abgelesenen Strom mithilfe des Jouleschen Gesetzes umrechnen. Eine 70 µm dicke Leiterbahn kann bei gleicher Temperatur und Breite das 1,4-fache des Stroms einer 35 µm dicken Leiterbahn führen.

Praktischer Tipp: Wenn Sie genügend Platz haben, legen Sie Leiterbahnen immer breiter als das Minimum aus. Dies optimiert die Leistung und verbessert die Wärmeabfuhr.

Abstände und Isolierung

Minimale Abstände

Sie müssen auf Ihrer Leiterplatte immer minimale Abstände einhalten. Dies ist sehr wichtig, um Kurzschlüsse und Überschläge zu verhindern. Wenn Leiterbahnen oder Bauteile zu nah beieinander liegen, kann der Strom unerwünschte Wege nehmen. Das führt zu Fehlfunktionen oder sogar zur Zerstörung der Schaltung. Achten Sie darauf, dass zwischen allen leitenden Teilen genügend Platz ist.

Übersprechen reduzieren

Unerwünschte Signale können sich auf Ihrer Leiterplatte gegenseitig stören. Dieses Phänomen nennt man Übersprechen. Es entsteht oft durch kapazitive oder induktive Kopplung. Kapazitive Kopplung tritt auf, wenn benachbarte Leiterbahnen elektrische Felder teilen. Dabei wird Ladung zwischen ihnen übertragen. Induktive Kopplung entsteht, wenn nahegelegene Leiterbahnen magnetische Felder teilen und eine Spannung induzieren. Beide Arten der Kopplung können Rauschen, Verzerrungen oder Signalverluste verursachen.

Sie können Übersprechen minimieren, indem Sie die Abstände zwischen den Leiterbahnen optimieren. Eine gute Strategie ist die Nutzung der Abschirmung durch die Masseebene. Wenden Sie vernünftige Routing-Strategien an, wie die 3W-Regel. Diese Regel besagt, dass der Abstand zwischen zwei Signalleitungen mindestens das Dreifache der Leiterbahnbreite betragen sollte. Jede Hochgeschwindigkeits-Signalschicht sollte außerdem an eine vollständige Masse- oder Leistungsebene angrenzen. Diese Ebene dient als Referenz für den Rückweg des Signals. Das ist entscheidend für die Impedanzkontrolle und die Reduzierung von Übersprechen.

Dielektrika verstehen

Dielektrika sind die Isoliermaterialien zwischen den Schichten Ihrer Leiterplatte. Sie sind sehr wichtig für die elektrische Isolierung und die Signalintegrität. Ein hochwertiges Dielektrikum mit einer niedrigen Dielektrizitätskonstante minimiert Signalverluste und optimiert die elektrische Leistung.

Wichtige Eigenschaften von Dielektrika sind:

Geringe Verluste: Dies ist besonders wichtig für Hochfrequenzanwendungen.

Stabile Dielektrizitätskonstante (Dk): Eine stabile Dk sorgt für kontrollierte Impedanz und zuverlässigen Betrieb bei hohen Frequenzen.

Thermische Stabilität: Materialien wie gewebeverstärktes PTFE bieten eine ausgezeichnete thermische Stabilität.

Geringe Feuchtigkeitsaufnahme: Dies verbessert die Langzeitstabilität Ihrer Leiterplatte.

Es gibt verschiedene Materialien mit spezifischen Vorteilen. PTFE, gefüllt mit Keramik, bietet extrem geringe Verluste und eine stabile Dielektrizitätskonstante. Dies ermöglicht hohe Frequenzen. Kohlenwasserstoffkeramik ist hochfrequenztauglich bis 77 GHz. Quarz-PTFE-Verbundwerkstoffe haben die geringsten Verluste und sind über 100 GHz nutzbar. Sie ermöglichen sehr enge Impedanztoleranzen.

Optimierung für Signalintegrität und EMV

Signale trennen

Sie müssen Signale auf Ihrer Leiterplatte sorgfältig trennen. Das gilt besonders für analoge, digitale und Hochfrequenzsignale. Halten Sie Hochgeschwindigkeitssignale immer fern von Störquellen. So vermeiden Sie Signalverzerrungen, Reflexionen oder Übersprechen. Dies kann sonst zu Datenverlusten führen. Bei ADAS-Radar-Leiterplatten, die Hochfrequenzsignale verarbeiten, ist dies sehr wichtig.

In Schaltungen mit gemischten Signalen, wie bei PA-Lautsprecher-Leiterplatten, gibt es oft analoge, digitale und Leistungsschaltungen zusammen. Hier sind elektromagnetische Störungen (EMI) eine große Herausforderung. Sorgen Sie für eine saubere und stabile Stromversorgung aller Chips. Isolieren Sie empfindliche analoge Schaltungen, zum Beispiel Vorverstärker, physisch. Trennen Sie sie von rauschbehafteten digitalen Schaltungen (DSP) und Leistungsschaltungen. Dies verhindert, dass sich Rauschen ausbreitet. Schützen Sie empfindliche Audiosignale vor Störungen. Verlegen Sie analoge Signalspuren abseits von hochfrequenten digitalen Taktleitungen. Eine solide Masseebene dient als natürlicher Schutz.

Masse- und Versorgungsebenen

Solide Masseflächen (Ground Planes) sind sehr wichtig. Sie reduzieren Rauschen und verbessern die Signalintegrität. Störungen im Signalrückweg, wie Lücken in der Massefläche, erhöhen die Induktivität des Rückkanals stark. Dies kann zu EMI-Problemen führen. Minimieren Sie die Induktivität des Signalrückführwegs. Das reduziert das Spannungspotenzial an einem Stecker. Eine gleichmäßige Verteilung für Signal- und Rückströme führt zu geringster Induktivität und EMI.

Dimensionieren Sie Masse- und Versorgungsleitungen richtig. Das minimiert Spannungsabfälle und Rauschen. Bei DC/DC-Wandlermodulen brauchen Sie eine Ausgangsinduktivität. Sie verringert die Ausgangsspannungswelligkeit bei voller Last. Keramikkondensatoren mit niedrigem Widerstand (ESR) gehören zwischen Masse und Versorgungsleitungen. Wählen Sie Kondensatoren mit einer Nennspannung, die doppelt so hoch ist wie die Ausgangsspannung des Wandlers. Die Induktivität für Schaltregler wählen Sie so, dass wenig Verluste entstehen und der Kern nicht gesättigt wird. Eine niedrigere Induktivität bedeutet weniger Widerstand und geringere Verluste.

Entkopplungskondensatoren

Entkopplungskondensatoren sind wichtig für eine stabile Stromversorgung. Platzieren Sie diese Kondensatoren immer nah an den Stromeingängen wichtiger Bauteile. Zum Beispiel an den Leistungsstiften des Prozessors. So können sie schnell auf plötzliche Stromspitzen reagieren. Sie gewährleisten eine stabile Spannung. Berechnen Sie die benötigte Kapazität genau. Platzieren Sie die Kondensatoren strategisch auf der Leiterplatte. Das minimiert Spannungsinstabilität und sorgt für eine gleichmäßige Stromversorgung.

Leiterbahnführung optimieren

Vermeiden Sie 90°-Winkel in der Leiterbahn. Diese Winkel erzeugen Diskontinuitäten. Sie beeinträchtigen die Signalintegrität. Negative Auswirkungen sind verstärktes Übersprechen, Abstrahlung und Reflexionen. Ersetzen Sie rechte Winkel durch zwei 45°-Winkel. Das minimiert diese Probleme. Halten Sie alle Leiterbahnen so kurz und direkt wie möglich. Dies ist besonders wichtig bei analogen und sehr schnellen digitalen Schaltungen. Impedanzen und parasitäre Effekte können sonst die Systemleistung beeinträchtigen.

Thermisches Management und Hochstrom-Leiterbahnen

Wärmeableitung

Effizientes Wärmemanagement ist entscheidend für die Langlebigkeit und Zuverlässigkeit Ihrer Leiterplatte. Sie müssen die Wärme von Bauteilen, die viel Energie verbrauchen, effektiv ableiten. Hierfür nutzen Sie Thermovias und Wärmeleitpads. Thermovias sind kupferdurchkontaktierte Bohrungen. Sie platzieren diese nahe an Hotspots, um Wärme von Bauteilen wie LEDs über die Leiterplatte zu einem Kühlkörper zu leiten. Wenn Sie diese Thermovias mit Wärmeleitpaste füllen und direkt unter den LEDs anordnen, reduzieren Sie den thermischen Widerstand erheblich.

Moderne Lösungen wie gepluggte Thermovias oder kupfergefüllte Microvias mit massiven Kupferelementen bieten eine noch höhere thermische Leistung als klassische Thermovia-FR4-Leiterplatten. Diese Kupferelemente verteilen die Wärme durch die Leiterplatte und leiten sie effizient zum Kühlkörper weiter.

Wärmeleitpads sind ebenfalls unverzichtbar. Sie verwenden Materialien wie Kapton MT, das eine sehr gute Wärmeleitfähigkeit bei geringer Materialstärke und hoher Spannungsfestigkeit bietet. Wärmeleitwachse (PCM, Phase Change Material) schmelzen bei der ersten Inbetriebnahme. Sie füllen dann Kavitäten aus und vermeiden Lufteinschlüsse. Dies gewährleistet einen ununterbrochenen Wärmestrom. Diese Wachse sind als trägerlose Filme mit definierter Materialstärke (15µm bis 50µm) erhältlich. Sie können bis zu 180°C eingesetzt werden, ohne auszubluten oder auszutrocknen.

Wärmeleitende Silikonfolien und Gap-Filler sind weitere wichtige Bestandteile. Gap-Filler sind dicke Materialien. Sie gleichen Toleranzen aus und verbinden Spalten oder unterschiedlich hohe Bauteile thermisch mit einer Wärmesenke. Oft sind sie elektrisch isolierend. Wärmeleitpasten, meist silikonbasiert und mit fein gemahlenen, wärmeleitenden Werkstoffen wie Aluminiumoxid angereichert, erzeugen dünne Schichten zwischen Kontaktflächen. Diese Materialien verbessern die Wärmeleitfähigkeit, indem sie den Wärmestromweg durch das schlecht wärmeleitende Polymer verkürzen. Die Verbesserung der Wärmeleitfähigkeit unter Druck bei Gap-Fillern oder wärmeleitenden Silikonfolien kommt hauptsächlich von einem besseren Formschluss. Die weichen Materialien dringen in die Oberflächenrauigkeit ein, verdrängen eingeschlossene Luft und vergrößern die Kontaktfläche. Diese größere Kontaktfläche dient als verbesserter Leiterquerschnitt für den Wärmestrom, ähnlich dem Kupferquerschnitt bei elektrischem Strom.

Bauteilplatzierung

Die Platzierung Ihrer Bauteile ist entscheidend für eine optimale Wärmeabfuhr. Sie müssen wärmeerzeugende Komponenten strategisch anordnen. Platzieren Sie diese Bauteile so, dass die Wärme leicht abgeführt werden kann. Vermeiden Sie eine Konzentration von Hotspots auf engem Raum. Verteilen Sie die Wärme möglichst gleichmäßig über die Leiterplatte. Berücksichtigen Sie dabei auch die Luftzirkulation und die Nähe zu Kühlkörpern oder anderen wärmeableitenden Flächen. Eine durchdachte Platzierung kann den Bedarf an komplexen Kühllösungen reduzieren und die Systemleistung verbessern.

Design für Hochstrom

Beim Design von Leiterbahnen für Hochstromanwendungen müssen Sie spezielle Überlegungen anstellen. Sie müssen die Leiterbreite basierend auf den Stromanforderungen und dem zulässigen Temperaturanstieg berechnen. So stellen Sie sicher, dass die Leiterbahnen die spezifizierten Ströme ohne Überschreitung sicherer Betriebstemperaturen verarbeiten können.

Für Innenleiter ist die Wärmeableitung durch die umgebenden dielektrischen Schichten begrenzt. Dies erfordert in der Regel breitere Leiter für eine äquivalente Strombelastbarkeit im Vergleich zu Außenleitern. Sie müssen hierbei Berechnungen des Temperaturanstiegs, Anforderungen an die Querschnittsfläche und thermische Modellierung berücksichtigen. Außenleiter profitieren von einer besseren Wärmeableitung an die Umgebungsluft. Dies ermöglicht höhere Stromdichten für einen äquivalenten Temperaturanstieg. Separate Berechnungen berücksichtigen die verbesserte thermische Leistung, einschließlich Luftkonvektionseffekte, Oberflächenüberlegungen und Umgebungsfaktoren.

Berücksichtigen Sie immer die Umgebungstemperatur und das Delta T (Temperaturdifferenz). Diese Faktoren beeinflussen, wie viel Wärme Ihre Leiterplatte abführen kann. Bei Hochstromanwendungen mit erhöhter Kupferdicke (Heavy Copper PCB) bietet der IPC-2221 Leitlinien für das Leiterbahndesign. Hierbei legen Sie besonderes Augenmerk auf Wärmemanagement und mechanische Beanspruchung.

Dickere Kupferschichten (z.B. 4 oz bis 10 oz) reduzieren den Gleichstromwiderstand (IR-Abfall) erheblich. Sie senken den Leistungsverlust und die Wärmeentwicklung. Sie erhöhen auch die Strombelastbarkeit. Große, durchgehende Strom- und Masseflächen bieten niederimpedante Pfade für hohe Ströme. Leistungsorientierte Außenschichten als primäre Strom- und Masseebenen unterstützen die Wärmeableitung und führen hohe Ströme. Dickkupfertechnologie minimiert die Wärmeerzeugung an der Quelle durch kurze und breite Strompfade. Große Kupferflächen können Sie als integrierte Kühlkörper nutzen. Oft kombinieren Sie diese mit thermischen Vias, um Wärme schnell abzuleiten und die Kühlfläche zu vergrößern. Die Kupferfolie einer Leiterplatte ist ein ausgezeichneter Wärmeleiter. Durch das Aufbringen großer Kupferflächen auf den Ober- und Innenschichten und deren Verbindung mit den Pads wärmeerzeugender Komponenten kann Wärme effektiv vom Bauteil auf die gesamte Leiterplatte übertragen werden. Dies nutzt eine größere Oberfläche zur Wärmeableitung. Die Verdickung der Kupferschichten (z. B. von 3oz auf 10oz) verbessert nicht nur die Strombelastbarkeit, sondern erhöht auch die laterale Wärmeleitfähigkeit der Leiterplatte erheblich.

Bei Standard-Kupferdicken auf Power- und Ground-Lagen sollten Sie möglichst große Leiterbahnbreiten und Kupferflächen verwenden. Dies maximiert die Wärmeableitung und minimiert den Widerstand.

Praktische Design-Tipps und Tools

Routing-Methoden

Beim Verlegen Ihrer Leiterbahnen haben Sie verschiedene Möglichkeiten. Sie können dies manuell tun oder automatische Tools nutzen. Manuelles Routing gibt Ihnen die volle Kontrolle über das Aussehen und die Funktion Ihrer Leiterplatte. Es ist jedoch oft sehr zeitaufwendig und kann fehleranfällig sein, besonders wenn Sie neue Leiterbahnen an bestehende anpassen müssen. Dies führt oft zu Unregelmäßigkeiten.

Ein guter Kompromiss ist das interaktive Routing. Hier skizzieren Sie den gewünschten Pfad, und das Tool erledigt den Rest automatisch. Es umgeht Hindernisse und folgt bestehenden Verbindungen. Das macht den Prozess effizienter und sorgt für ein gleichmäßigeres Design. Automatische Router können auch Mesh-Flächen erstellen und freie Bereiche mit Kupfer füllen. Das spart Ihnen viel Zeit.

Design-Regeln (DRC)

Design-Regeln, kurz DRC (Design Rule Check), sind sehr wichtig. Sie überprüfen Ihr Leiterplattendesign darauf, ob es alle Fertigungsregeln einhält. So vermeiden Sie Probleme in der Produktion und stellen sicher, dass Ihre Platine hergestellt werden kann. DRC-Tools sind Software, die Ihr Design automatisch prüft. Sie finden mögliche Fehler frühzeitig im Designprozess. Das ist entscheidend für die Zuverlässigkeit Ihrer Leiterplatte.

Hier sind einige wichtige Regeln, die Sie beachten sollten:

Halten Sie alle Leiterbahnen so kurz und direkt wie möglich. Das ist besonders wichtig bei schnellen Signalen, um Störungen zu vermeiden.

Jede Leiterplatte braucht mindestens eine Massefläche als Bezugspunkt. Eine solide Massefläche reduziert Störungen.

Halten Sie genügend Abstand zwischen Leiterbahnen und Kontakten, um Kurzschlüsse zu verhindern.

Vermeiden Sie 90°-Winkel in Leiterbahnen. Nutzen Sie stattdessen zwei 45°-Winkel. Das verbessert die Signalqualität.

Tipp: Beim Routing sollten Sie die Leiterbahn für jede Profilbreite umlaufend mindestens 1 mm breiter auslegen, wenn der Platz es zulässt.

Simulation zur Verifizierung

Bevor Sie Ihre Leiterplatte fertigen lassen, sollten Sie Ihr Design überprüfen. Simulationstools helfen Ihnen dabei. Sie können damit potenzielle Probleme schon im Vorfeld erkennen und Ihr Design optimieren. Besonders bei Signalreflexionen sind Simulationen sehr nützlich. Tools wie LTspice können zum Beispiel Schaltungen und elektromagnetische Verträglichkeit (EMV) simulieren. Diese Simulationen sind zusammen mit Mess- und Prüftechniken die Grundlage, um elektrische und elektromagnetische Störungen zu beherrschen.

Sie haben gelernt, wie wichtig die richtige Dimensionierung von Leiterbahnbreite und Kupferdicke ist. Signalintegrität und thermisches Management sind ebenfalls entscheidend. Design-Tools helfen Ihnen dabei. Eine sorgfältige Planung und Umsetzung dieser Tipps verbessert die Produktleistung, Zuverlässigkeit und Langlebigkeit erheblich. Wenden Sie diese Prinzipien in Ihren eigenen Designs an. So erzielen Sie optimale Ergebnisse für jede leiterbahn.

FAQ

Warum ist die Optimierung von Leiterbahnen wichtig?

Sie verbessern die Leistung und Zuverlässigkeit Ihrer Schaltung. Sie minimieren auch Probleme wie Überhitzung, Signalverlust und elektromagnetische Störungen. So funktioniert Ihre Leiterplatte besser und länger.

Was ist der Unterschied zwischen IPC-2221 und IPC-2152?

IPC-2221 ist eine ältere Norm für Leiterbahnbreiten. Sie ist oft zu konservativ. IPC-2152 ist die neuere Richtlinie. Sie berücksichtigt mehr Faktoren für das Wärmemanagement und die Belastbarkeit.

Wie kann ich Übersprechen auf meiner Leiterplatte reduzieren?

Halten Sie die Abstände zwischen den Leiterbahnen groß. Nutzen Sie die 3W-Regel. Das bedeutet, der Abstand sollte dreimal so breit sein wie die Leiterbahn. Eine solide Masseebene hilft auch sehr.

Warum sollte ich 90°-Winkel in Leiterbahnen vermeiden?

90°-Winkel stören das Signal. Sie können Übersprechen, Abstrahlung und Reflexionen verstärken. Nutzen Sie stattdessen zwei 45°-Winkel. Das verbessert die Signalqualität erheblich.

Wofür werden Thermovias verwendet?

Thermovias leiten Wärme von heißen Bauteilen ab. Sie sind kupferdurchkontaktierte Bohrungen. Sie helfen, die Wärme effizient zu einem Kühlkörper zu transportieren. Das schützt Ihre Bauteile vor Überhitzung.