Industrielle Leiterplatten bilden das Nervensystem moderner Produktionsanlagen. Sie garantieren den reibungslosen Betrieb von Maschinen und Systemen. Ein Ausfall dieser essenziellen Komponenten verursacht hohe Kosten. Produktionsstillstände können beträchtliche Summen verschlingen, wie folgende Beispiele zeigen:

Branche | Kosten pro verlorene Stunde |

|---|---|

FMCG-Einrichtungen | |

Automobilsektor | über 2 Mio. US-$ |

Effektive Reparaturstrategien sind daher unerlässlich. Eine professionelle leiterplatten reparatur vermeidet teure Produktionsausfälle und verlängert die Lebensdauer von teuren Komponenten. Dieser Artikel beleuchtet die häufigsten Probleme und deren Lösungen.

Wichtige Erkenntnisse

Die Reparatur von Leiterplatten spart Geld. Sie ist oft günstiger als neue Teile zu kaufen.

Reparaturen helfen, Maschinen schnell wieder zum Laufen zu bringen. Dies vermeidet lange Pausen in der Produktion.

Leiterplatten-Reparaturen sind gut für die Umwelt. Sie verringern Elektroschrott und schonen Rohstoffe.

Häufige Probleme sind schlechte Lötstellen, kaputte Teile und Rost. Auch Risse in den Bahnen oder Softwarefehler treten auf.

Man findet Fehler durch genaues Hinsehen. Auch elektrische Tests und Funktionstests helfen bei der Fehlersuche.

Bedeutung der Leiterplatten Reparatur

Die Reparatur von Leiterplatten bietet viele Vorteile gegenüber dem Neukauf. Sie schont nicht nur das Budget, sondern trägt auch zu einem effizienteren und umweltfreundlicheren Betrieb bei.

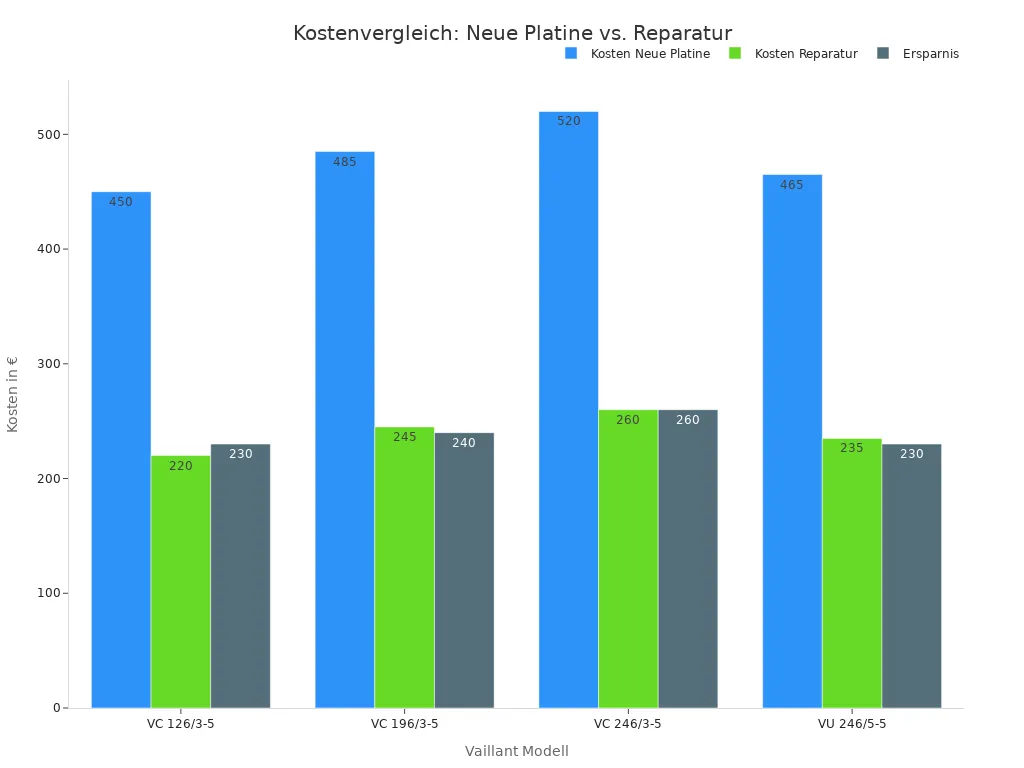

Kostenersparnis

Eine Reparatur ist oft deutlich günstiger als der Kauf eines neuen Ersatzteils. Unternehmen können durch eine professionelle leiterplatten reparatur erhebliche Summen sparen. Eine Reparatur kann 50 bis 70 Prozent der Kosten im Vergleich zu einer neuen Original-Platine einsparen. Dies zeigt sich deutlich bei verschiedenen Modellen.

Vaillant Modell | Neue Platine | Reparatur | Ersparnis |

|---|---|---|---|

VC 126/3-5 | 450 € | 220 € | 230 € (51 %) |

VC 196/3-5 | 485 € | 245 € | 240 € (49 %) |

VC 246/3-5 | 520 € | 260 € | 260 € (50 %) |

VU 246/5-5 | 465 € | 235 € | 230 € (49 %) |

Experten können die Leistung der Leiterplatten während des Reparaturprozesses sogar optimieren.

Reduzierung von Ausfallzeiten

Reparaturen elektronischer Geräte und Bauteile reduzieren die Ausfallzeiten von Maschinen erheblich. Die Produktion kann dadurch schnell wieder starten. Dies minimiert die Auswirkungen auf Arbeitsabläufe und Produktionsprozesse. Es sorgt für eine effiziente Wiederherstellung des Betriebs. Bei einem modularen Aufbau einer Bestückungsanlage lässt sich ein defekter Bestückungskopf innerhalb von nur einer Minute austauschen. Ein gesamter Bestückungsautomat wäre in zehn Minuten ersetzt. Innerhalb von zwanzig Minuten wäre die Anlage wieder voll funktionsfähig. Sie könnte die meiste Zeit mit voller Leistung produzieren. Die Ausfallzeit ist ein entscheidender Faktor, besonders in hoch technisierten Produktionen.

Nachhaltigkeit

Die Reparatur trägt wesentlich zum Umweltschutz bei. Sie reduziert Elektroschrott und schont wertvolle Rohstoffe. Nur defekte Bauteile werden ausgetauscht. Dies fördert einen umweltfreundlicheren Betrieb.

Häufige Probleme an Leiterplatten

Industrielle Leiterplatten sind robust, aber nicht unverwundbar. Verschiedene Faktoren können ihre Funktion beeinträchtigen. Diese Probleme reichen von physischen Schäden bis zu Softwarefehlern.

Kalte Lötstellen und Risse

Kalte Lötstellen und Risse gehören zu den häufigsten Problemen. Eine kalte Lötstelle entsteht, wenn das Lot nicht richtig mit den Bauteilen oder der Leiterbahn verbunden ist. Dies führt zu einer schlechten elektrischen Verbindung. Granulierte Lötstellen sind ein Beispiel dafür. Sie entstehen, wenn die Wärmeabfuhr während des Lötens unzureichend ist. Das Lot bleibt dann in einem thermischen Schwebezustand. Dies führt zu einer rauen Oberfläche. Auch Löcher in Lötstellen können auftreten. Sie entstehen durch eine schnelle Wärmeabfuhr, zum Beispiel bei der Arbeit mit Litzen. Diese Litzen absorbieren und leiten viel Wärme ab.

Beschädigte Bauteile

Bauteile auf Leiterplatten können auf verschiedene Weisen beschädigt werden. Überhitzung ist eine häufige Ursache. Zu viel Wärme beeinträchtigt die Funktionsfähigkeit von Bauteilen oder zerstört sie sogar. Ein Beispiel ist der Durchführungskondensator der Baugröße 0805. Er ist anfällig für den Bruch seiner Anschlüsse, besonders durch Überhitzung. Auch ganze Leiterplatten-Baugruppen können durch Überhitzung Schäden und Funktionsstörungen erleiden.

Korrosion und Oxidation

Korrosion und Oxidation sind chemische Prozesse, die Materialien zerstören. Bei Metallen tritt Korrosion oft durch die Reaktion mit Wasser und Sauerstoff in der Luft auf. Feuchtigkeit und Kondensation sind Hauptursachen. Sie führen zu Oxidation, Leckströmen oder anderen Schäden. Aggressive Chemikalien, Lösungsmittel oder andere schädliche Substanzen in der Umgebung können ebenfalls Korrosion verursachen.

Leiterbahnunterbrechungen und Kurzschlüsse

Leiterbahnunterbrechungen und Kurzschlüsse stören den Stromfluss. Haarfeine Unterbrechungen sind oft schwer zu erkennen. Manchmal spürt man sie durch Klopfen oder Verbiegen der Leiterplatte auf. Kalte Lötstellen sind ebenfalls keine leitende Verbindung. Sie sind oft nicht auf den ersten Blick erkennbar. Defekte Durchkontaktierungen lassen sich durch Nachlöten nicht dauerhaft reparieren. Sie erfordern das Einlöten von Drahtstückchen. Defekte Bauteile wie Kondensatoren oder Transistoren können Kurzschlüsse verursachen.

Mechanische Belastungen wie Vibrationen, Stöße und Abrieb führen zu physischen Schäden an Bauteilen. Umwelteinflüsse wie Feuchtigkeit, Salznebel, Chemikalien, Staub und Schmutz verursachen Korrosion und Leiterbahnunterbrechungen. Eine unzureichende elektrische Isolation führt zu Kurzschlüssen und elektrischen Durchschlägen. Eine professionelle leiterplatten reparatur kann diese Probleme beheben.

Überhitzungsschäden

Software- und Firmware-Fehler

Symptome | Mögliche Ursachen | |

|---|---|---|

Firmware-Fehler | Funktionsstörungen, Leistungseinbußen | Fehlerhafte Updates |

Logische Fehler (Software) | Langsame Reaktionszeiten, vollständiger Zugriffsverlust auf Dateien, Fehlermeldungen beim Zugriff auf Dateien, „Raw“-Partitionen, langsame Übertragungsgeschwindigkeiten, Dateien können nicht geöffnet werden, kein Zugriff auf verschlüsselte Laufwerke oder Dateien | Softwarekonflikte, Treiberprobleme, unsachgemäßes Herunterfahren, Viren, fehlerhafte Software, Benutzerfehler |

Software-Debugging-Tools oder -Techniken finden und beheben die Bugs oder Fehler im Softwarecode. Eine umfassende leiterplatten reparatur berücksichtigt auch diese Aspekte.

Diagnose von Leiterplattenfehlern

Die genaue Erkennung von Fehlern ist der erste Schritt zur erfolgreichen Reparatur einer Leiterplatte. Verschiedene Methoden helfen dabei, die Ursache eines Problems zu finden.

Visuelle Inspektion

Eine sorgfältige Sichtprüfung ist oft der Ausgangspunkt. Man sucht nach offensichtlichen Schäden. Eine Lupe hilft, kleine Details zu erkennen. Häufige Anzeichen sind:

Bruch der Anschlüsse von Bauteilen: Risse oder Trennungen an den Verbindungen.

Pad-Liftings: Ablösung der Lötpads von der Leiterplatte.

Bruch in Kupferhülsen (Barrel-Crack): Risse in den Durchkontaktierungen.

Delamination: Ablösung von Schichten innerhalb eines Multilayers.

Fehlerhafte Lötstellen: Unzureichende Verbindungen.

Verbrannte Stellen: Ein klares Zeichen für einen Defekt.

Unterbrochene Leiterbahnen: Sichtbare Brüche im Strompfad.

Elektrische Tests

Elektrische Tests messen die Funktion der Leiterplatte. Ein Multimeter prüft Spannung, Strom und Widerstand. Ein Oszilloskop zeigt Signalverläufe und hilft, Anomalien zu finden. Der In-Circuit-Test (ICT) überprüft jede Komponente einzeln. Die Boundary-Scan-Methode testet Bauteile ohne direkten Zugriff auf die Leiterbahnen. Fortgeschrittene Methoden umfassen die Time-Domain-Reflektometrie (TDR) für Impedanzprofile und die Vektor-Netzwerkanalyse für Frequenzbereichscharakterisierung. Automatisierte Testsysteme ermöglichen eine schnelle Prüfung in der Produktion.

Funktionsprüfung

Eine Funktionsprüfung testet die gesamte Schaltung unter realen Bedingungen. Man setzt die Leiterplatte in ein Testsystem ein. Dieses System simuliert den normalen Betrieb. Ein vereinbarter Funktionstest mit dem Hersteller ist wichtig. Kundenseitig bereitgestellte Testsysteme prüfen die Baugruppen umfassend. Nach dem Test erhält man ein PASS-Logfile mit den Ergebnissen. Dies bestätigt die erfolgreiche Reparatur.

Thermische Analyse

Die thermische Analyse identifiziert Hotspots und Überlastungen. Hohe Stromdichten und Spannungsabfälle erzeugen Wärme. Dies geschieht durch die Joulesche Erwärmung. Eine elektrothermische (E/T) Co-Simulation analysiert diese Effekte. Die PSpice Smoke Analyse zeigt, ob Bauteile durch thermischen Stress ausfallen können. Eine iterative Verknüpfung von IR-Drop und thermischer Analyse findet Temperaturerhöhungen an Engstellen. ‘What-if’-Analysen mit virtuellen Kühlkörpern optimieren das thermische Verhalten.

Effektive Reparaturtechniken

Die Reparatur von Leiterplatten erfordert Präzision und Fachwissen. Man behebt Probleme mit spezifischen Techniken und den richtigen Werkzeugen. Eine professionelle leiterplatten reparatur stellt die Funktionalität wieder her.

Bevor man mit Reparaturen beginnt, sind Sicherheitsvorkehrungen unerlässlich:

Trennen Sie alle Stromquellen. Arbeiten Sie niemals an einem Gerät, das an eine Steckdose angeschlossen ist. Das Gerät sollte nicht nur “ausgeschaltet”, sondern auch physisch getrennt sein. Entfernen Sie, wann immer möglich, die Akkus, bevor Sie mit dem Auseinanderbauen beginnen.

Achten Sie auf große Kondensatoren. Gehen Sie davon aus, dass sie geladen sind, bis Sie ihre Entladung bestätigt haben. Verwenden Sie ein geeignetes Werkzeug, um große Kondensatoren zu entladen und/oder zu erden. Isolieren Sie sich gut und halten Sie Sicherheitsabstand. Verwenden Sie beim Entladen großer Kondensatoren nur eine Hand. Halten Sie die andere Hand hinter dem Rücken oder in der Hosentasche. Tragen Sie Schuhe mit Gummisohlen und eine Schutzbrille. Entfernen Sie alle Ringe, Armbänder, Halsketten usw., bevor Sie an Geräten mit großen Kondensatoren arbeiten.

Vermeiden Sie Schwermetallvergiftungen. Leiterplatten in älteren Elektrogeräten können giftige Schwermetalle wie Blei und Quecksilber enthalten. Waschen Sie sich nach der Arbeit und vor dem Essen gründlich die Hände. Essen und trinken Sie nicht während der Arbeit an elektronischen Bauteilen.

Bevor Sie interne Komponenten berühren, trennen Sie die Stromversorgung von der Hauptplatine. Vermeiden Sie es, in die Nähe der Kondensatorkabel zu hebeln oder sie zu berühren. Stellen Sie sicher, dass diese vollständig entladen sind.

Schützen Sie Ihre Lunge: Arbeiten Sie in einem gut belüfteten Bereich. Halten Sie Ihren Kopf zur Seite und nicht direkt über Ihrer Arbeit, da Lötdämpfe giftig sein können.

Schützen Sie Ihre Haut: Verwenden Sie bleifreies Lötzinn. Halten Sie Drähte und Lötzinn mit einer Pinzette fest oder tragen Sie Schutzhandschuhe. Berühren Sie nicht die Spitze des Lötkolbens. Waschen Sie sich nach getaner Arbeit die Hände.

Schützen Sie Ihre Augen: Tragen Sie beim Löten eine Schutzbrille. Lötmetall kann unerwartet “platzen” und “spritzen”.

Schützen Sie sich und Ihre Umgebung vor Hitze, Feuer und anderen Gefahren: Löten Sie nur auf hitzebeständigen Oberflächen und Materialien. Halten Sie Ihren Arbeitsbereich sauber und aufgeräumt. Entfernen Sie brennbare Gegenstände. Legen Sie den Lötkolben nur auf den Ständer. Lassen Sie ihn niemals unbeaufsichtigt. Halten Sie einen Feuerlöscher bereit. Essen oder trinken Sie nicht beim Löten.

Schützen Sie die Umwelt: Entsorgen Sie bleihaltiges Lot oder mit bleihaltigem Lot verunreinigte Schwämme fachgerecht auf einer Recyclingstelle. Recyceln Sie Leiterplatten oder andere elektronische Bauteile verantwortungsbewusst.

Lötverbindungen reparieren

Kalte Lötstellen oder gebrochene Lötverbindungen sind häufige Fehler. Man repariert sie durch Nachlöten. Dabei erhitzt man die Stelle mit einem Lötkolben und fügt bei Bedarf frisches Lot hinzu.

Nachlöten: Kalte Lötstellen lassen sich durch Nachlöten reparieren. Achten Sie darauf, empfindliche Bauteile nicht zu lange oder zu stark zu erhitzen.

Flussmittel verwenden: Die zusätzliche Verwendung von Flussmittel hilft, eine gute Lötverbindung herzustellen.

Bruchreparatur: Ist die kalte Lötstelle durch einen Bruch entstanden, erhitzen Sie die Stelle mit einem Lötkolben. Befestigen Sie sie mit etwas frischem Lot neu.

Lot hinzufügen: Bei zu wenig Lot reparieren Sie die Stelle mit neuem Lötzinn.

Reinigung vor dem Nachlöten: Reinigen Sie die Kontaktflächen vor dem Nachlöten gründlich. Entfernen Sie altes Lot zuerst mit einer Entlötpumpe. Löten Sie erst danach neu.

Grundlegende Werkzeuge für diese Arbeit sind ein Lötkolben, eine Entlötpumpe, eine Pinzette und Lötdraht.

Bauteile austauschen

Defekte Bauteile wie Kondensatoren, Widerstände oder integrierte Schaltkreise müssen oft ersetzt werden. Man entfernt das alte Bauteil vorsichtig mit einer Entlötstation oder einem Lötkolben. Danach lötet man ein neues, intaktes Bauteil an die richtige Stelle. Achten Sie auf die korrekte Polarität und Ausrichtung der Bauteile.

Reinigung und Korrosionsentfernung

Korrosion und Schmutz beeinträchtigen die Funktion von Leiterplatten. Eine gründliche Reinigung ist daher wichtig.

Reinigungsflüssigkeiten:

Polare Reinigungsflüssigkeiten brechen elektrostatische Bindungen von Partikeln auf.

Dichte Reinigungsflüssigkeiten mit leicht leitenden Molekülen unterbrechen statische Bindungen und verdrängen Partikel.

Spezielle Reinigungsflüssigkeiten oder Flussmittelentferner beseitigen organische Verunreinigungen (mild bis mittelstark).

Aggressivere Reinigungsflüssigkeiten entfernen anorganische Verunreinigungen (z.B. weiße Rückstände).

Trocknungsflüssigkeiten entfernen Wasser.

Mechanische Reinigung:

Bürsten helfen bei der Tischreinigung.

Sprühstäbe, die Siedewirkung der Reinigungsflüssigkeit oder Vibrationen eines Ultraschallbades nutzt man in der Massenanwendung.

Auswahlkriterien für Reinigungsmittel:

Effektivität und keine Rückstände hinterlassend.

Schnell trocknend.

Materialverträglichkeit, um Schäden zu vermeiden.

Geruchsarm und möglichst nicht entflammbar (Arbeitssicherheit).

Preis.

Vorgehensweise:

Beginnen Sie mit einem milden Reiniger. Erhöhen Sie die Stärke schrittweise.

Testen Sie an mehreren Bereichen der Leiterplatte. Dies stellt die Materialverträglichkeit sicher.

Holen Sie Empfehlungen von Anbietern ein. Senden Sie Testplatinen an Hersteller für Laboranalysen.

Spezielle Reiniger und Industriereiniger sind für empfindliche Geräte, Kontakte, Leiterplatten und andere elektronische Komponenten entwickelt. Sie entfernen mineralische, organische und anorganische Stoffe sowie Schmutz gründlich und sicher. Alkohol ist ein beliebtes Reinigungsmittel. Man verwendet ihn manuell oder in Form von Kontaktsprays. Ultraschall ist eine beliebte Methode. Sie erzielt optimale Ergebnisse bei der Reinigung von Leiterplatten und Generatoren. Manuelle Reinigungsmethoden mit speziellen Reinigern beseitigen Verunreinigungen und pflegen Oberflächen. Kontaktreiniger eignen sich für technologische Bauteile, IT-Systeme, Steuerungen und Relais. Sie müssen schnell verdunsten.

Leiterbahnen reparieren

Unterbrochene oder beschädigte Leiterbahnen stören den Stromfluss. Man repariert sie mit feinen Drähten oder speziellem Leitlack.

Löten Sie einen Einzeldraht einer Litze präzise an einem Lötauge an. Fixieren Sie ihn.

Verlegen Sie den dünnen Kupferdraht mit einer Pinzette exakt über die beschädigte Leiterbahn.

Verlöten Sie den Draht am nächsten Lötauge oder einem zuvor blankgemachten, intakten Bereich der Leiterbahn.

Nachdem alle blanken Kupferdrähte ausgerichtet sind, tragen Sie eine Schicht Klarlack auf den überzogenen Bereich der Platine auf. Dies fixiert und isoliert die Drähte.

Eine weitere Methode zur Reparatur unterbrochener Leiterbahnen ist das Überbrücken der Unterbrechungen mit kleinen Kabeln von Kontaktpunkt zu Kontaktpunkt. Oberflächliche Schäden an Leiterbahnen lassen sich möglicherweise mit Lötzinn beheben. Bei schwerwiegenderen Beschädigungen muss man den Schutzlack vorsichtig entfernen. Überbrücken Sie die maroden Stellen. Dies erfordert Fingerspitzengefühl und den gekonnten Umgang mit einem Lötkolben.

Spezialverfahren: Reflow und Reballing

Für komplexe Bauteile wie BGAs (Ball Grid Arrays) sind spezielle Reparaturverfahren notwendig.

BGAs sind aufgrund ihres physikalischen Layouts schwer mit normalen Lötstationen nachzuarbeiten. In den meisten Fällen werden Nacharbeit und Reparatur mit einer Reparaturstation durchgeführt, die ein Reflowprofil simulieren kann.

Reballing ist notwendig, wenn bleifreie Kugeln durch bleihaltige Kugeln für spezielle Anwendungen (z.B. Verteidigung, Luft- und Raumfahrt, Medizintechnik) ersetzt werden müssen. Viele BGA-Hersteller haben auf bleifreie Legierungen umgestellt.

Reballing/Deballing setzt man zur Reparatur von defekten Lötkugeln auf BGA-Komponenten ein.

Nacharbeit von Lötstellen ist erforderlich, wenn Teile wie BGA, CSP oder Flip Chip Packages bei der Montage beschädigt werden.

Die Nacharbeit beinhaltet die Demontage der Komponenten und das Entfernen beschädigter Lötstellen. Man ersetzt sie durch neue.

Diese Verfahren erfordern spezielle Reparaturstationen, die präzise Temperaturprofile steuern können.

Schutzbeschichtungen

Nach einer erfolgreichen Reparatur schützt man die Leiterplatte oft mit einer speziellen Beschichtung.

Zweck der Beschichtung auf Leiterplatten (allgemein):

Schutz: Vor Korrosion, Abrieb, Chemikalien und Witterungseinflüssen.

Funktionalität: Verbesserung spezifischer Eigenschaften wie Leitfähigkeit.

Arten von Beschichtungen (allgemein, relevant für Elektronik):

Organische Beschichtungen: Basieren auf organischen Materialien (z.B. Lacke).

PVD/CVD-Verfahren: Physikalische/chemische Dampfabscheidung zur Erzeugung dünner Schichten, als High-Tech-Beschichtungen für Elektronik.

Anwendungen: Schutz von Leiterplatten und Bauteilen in der Elektronik.

Vorteile: Erhöhte Lebensdauer durch Schutz vor äußeren Einflüssen und verbesserte Leistung.

Spezielle Lacke (Conformal Coating) dosiert man selektiv auf Leiterplatten. Sie bieten Schutz. Die Auswahl der Lacke erfolgt oft durch den Kunden. Fachwissen zur Erzielung perfekter Ergebnisse ist verfügbar. Dies dient dem Schutz der Elektronik und der Sicherstellung der Funktionalität. Manuelle und vollautomatische Systeme dienen der präzisen Applikation der Beschichtung. Dies ist auch für kleine Stückzahlen kostengünstig. In der Serienproduktion für hunderttausende Baugruppen und Gehäuse pro Jahr ist es ebenfalls effizient.

Wann sich eine Reparatur lohnt

Unternehmen müssen oft entscheiden, ob sie eine defekte Leiterplatte reparieren oder ersetzen. Eine sorgfältige Bewertung hilft, die beste Wahl zu treffen. Mehrere Faktoren beeinflussen diese Entscheidung.

Kosten-Nutzen-Analyse

Eine Reparatur ist oft wirtschaftlicher als ein Neukauf. Reparaturen können je nach Komplexität der Leiterplatte 50 bis 80 Prozent der Kosten im Vergleich zur Neuproduktion einsparen. Dies liegt an geringeren Material- und Arbeitskosten, da nur defekte Bauteile ersetzt werden. Selbst bei kostengünstigen Geräten können Reparaturen durch Skaleneffekte und Automatisierung rentabel sein. Technologische Fortschritte wie KI-Diagnose und additive Fertigung machen Reparaturen präziser und effizienter. Moderne Diagnosetools erkennen Fehler mit 95 bis 98 Prozent Genauigkeit. Reparaturen tragen auch zur Nachhaltigkeit bei. Sie reduzieren Elektroschrott, CO₂-Emissionen und den Verbrauch von Rohstoffen.

Ersatzteilverfügbarkeit

Die Verfügbarkeit von Ersatzteilen spielt eine große Rolle. Manchmal sind bestimmte Komponenten aufgrund von Richtlinien wie RoHS (Restriction of Hazardous Substances) schwer zu beschaffen. Diese Richtlinie schränkt die Verwendung bestimmter Materialien ein. Dies kann Ersatzteile teurer oder unzugänglich machen. Die Kosten für den Austausch defekter Komponenten müssen Unternehmen mit dem Anschaffungspreis eines neuen Geräts vergleichen.

Alter und Komplexität

Das Alter und die Komplexität der Leiterplatte beeinflussen die Reparaturfähigkeit. Jede zusätzliche Schicht einer Leiterplatte erhöht die Material-, Bildgebungs-, Ätz- und Plattierungsschritte. Dies führt zu höheren Preisen, besonders bei Platinen mit über 14 Schichten. Die Materialauswahl, zum Beispiel Standard-FR4 oder Hochfrequenz-Materialien, beeinflusst Kosten und Leistung. Auch die Bohrkomplexität ist ein wichtiger Kostenfaktor. Winzige Löcher oder vergrabene/blinde Durchkontaktierungen sind deutlich teurer. Fortgeschrittene Technologien wie HDI (High-Density Interconnect) oder flexible PCBs erhöhen die Fertigungskosten. Die Platinengröße und spezielle Anforderungen wie kontrollierte Impedanzen beeinflussen ebenfalls die Kosten. Die Komplexität der Reparatur und der damit verbundene Zeitaufwand können die Materialkosten übersteigen.

Risikobewertung

Unternehmen müssen die Risiken einer Reparatur bewerten. Die Sicherheit von Reparaturen ist durch standardisierte Verfahren wie IPC-7711/7721 gewährleistet. Reparaturen sind auch in hochsensiblen Anwendungen wie Militär und Raumfahrt sicher. Dies gilt, wenn sie nach IPC-Standards durchgeführt und validiert werden. Es ist wichtig, den richtigen Hersteller zu finden. Dieser muss Qualitäts-, Kosten- und Zeitvorgaben erfüllen. Ein robustes Qualitätsmanagement mit Tests wie Qualifikationstests und thermischen Belastungstests ist entscheidend. Hohe Investitionen in präventive Qualität und kontinuierliches Qualitätsmanagement sind notwendig. Sie sichern eine Null-Fehler-Strategie. Sicherheit und Zuverlässigkeit stehen dabei im Vordergrund.

Dieser Artikel zeigte die Wichtigkeit der Reparatur industrieller Leiterplatten. Er beleuchtete häufige Probleme und effektive Lösungen. Eine professionelle Herangehensweise und qualifiziertes Fachpersonal sind entscheidend für erfolgreiche Reparaturen. Unternehmen sollten in die leiterplatten reparatur investieren. Dies spart langfristig Kosten und sichert den Betrieb.

FAQ

Warum ist die Reparatur von industriellen Leiterplatten wichtig?

Die Reparatur spart Kosten erheblich. Sie reduziert Ausfallzeiten von Maschinen. Außerdem fördert sie die Nachhaltigkeit. Unternehmen vermeiden so den Neukauf teurer Komponenten.

Welche Probleme treten bei Leiterplatten am häufigsten auf?

Häufige Probleme sind kalte Lötstellen, beschädigte Bauteile und Korrosion. Auch Leiterbahnunterbrechungen, Kurzschlüsse und Überhitzungsschäden kommen vor. Softwarefehler können ebenfalls die Funktion beeinträchtigen.

Wie erkennt man Fehler an Leiterplatten?

Man diagnostiziert Fehler durch visuelle Inspektion. Elektrische Tests mit Multimeter oder Oszilloskop helfen. Eine Funktionsprüfung unter realen Bedingungen ist ebenfalls wichtig. Thermische Analysen identifizieren Hotspots.

Welche Werkzeuge benötigt man für die Reparatur?

Für Reparaturen braucht man einen Lötkolben und eine Entlötpumpe. Eine Pinzette und Lötdraht sind ebenfalls notwendig. Spezielle Reiniger und Schutzbeschichtungen kommen zum Einsatz.