Ihre elektronischen Schaltungen benötigen zuverlässige Leiterbahnen und Vias. Deren Strombelastbarkeit ist entscheidend für Leistung und Zuverlässigkeit. Ein unzureichender Querschnitt verursacht Spannungsabfälle, die die Funktionalität beeinträchtigen können. Stromfluss erzeugt Wärme, was bei unzureichender Belastbarkeit zu zerstörerischer Überhitzung führen kann. Wiederholte Temperaturzyklen ermüden Ihre Komponenten. Die präzise Berechnung dieser Belastbarkeit ist herausfordernd. Dünne Leiterbahnen sind oft heißer als Vias. Dies zeigt die Diskrepanz zwischen theoretischen Modellen und der Realität. Sie brauchen eine fundierte Herangehensweise. So vermeiden Sie Ausfälle und optimieren Ihr Design.

Wichtige Erkenntnisse

Nutzen Sie die neue IPC-2152 Norm. Sie ist genauer als die alte IPC-2221 Norm. So gestalten Sie Leiterbahnen präziser.

Viele Faktoren beeinflussen die Strombelastbarkeit. Kupferdicke und Leiterbahnquerschnitt sind sehr wichtig. Dickeres Kupfer und breitere Leiterbahnen leiten Wärme besser ab.

Vias können Wärme gut ableiten. Sie wirken oft als kleine Kühlkörper. Thermische Vias verbessern die Wärmeableitung stark.

Optimieren Sie Ihr Design. Machen Sie Leiterbahnen breiter. Nutzen Sie dickere Kupferkaschierungen. Verwenden Sie Software-Tools für genaue Simulationen.

Grundlagen der Strombelastbarkeit von Leiterbahnen

IPC-2152 Norm

Die Strombelastbarkeit Ihrer Leiterbahnen ist entscheidend. Sie müssen die richtigen Standards kennen. Die IPC-2221 Norm war lange Zeit der Standard. Sie basierte jedoch auf Messungen aus den späten 1950er Jahren. Diese Norm ging von einer Leiterbahndicke von 35 µm und einer 2-lagigen FR4-Platine aus. Ein Fehler in der IPC-2221 war die Annahme eines 50%igen Deratings für Innenlagen. Dies gilt heute als falsch. Die Diagramme der IPC-2221 sind oft zu konservativ. Sie führen zu unnötig breiten Leiterbahnen. Die x-Achse, die den Leiterquerschnitt darstellt, berücksichtigt den Kühleffekt breiterer Leiterbahnen nicht ausreichend.

Die neue IPC-2152 Norm ist hier viel genauer. Sie integriert neue Messungen an modernen Leiterplatten. Diese Messungen umfassen auch Bedingungen unter Vakuum. Die IPC-2152 ermöglicht Ihnen genauere, konfigurationsspezifische Strombelastbarkeitskurven. Sie können diese Kurven oft mit Simulationstools erstellen. Dies hilft Ihnen, Ihr Design präziser zu gestalten.

Einflussfaktoren

Viele Faktoren beeinflussen, wie viel Strom Ihre Leiterbahnen sicher führen können. Sie müssen diese Faktoren verstehen.

Kupfergewicht und -dicke: Die Dicke der Kupferkaschierung ist sehr wichtig für die Wärmeableitung. Dickere Leiterbahnen und Power-Planes reduzieren den elektrischen Widerstand. Sie leiten Wärme effizienter ab. Für Ströme über 10 A sollten Sie mindestens 3-4 oz Kupfer in Betracht ziehen. Schwerkupfer-Technologie bis zu 20 oz ermöglicht extreme Stromhandhabung. Dies ist möglich, wenn Sie ausreichend Platz haben. Eine Erhöhung der Kupferdicke verbessert den Wärmewiderstand. Sie verbessert auch die Wärmeleitfähigkeit. Eine Verdoppelung der Kupferdicke von 1 oz (35 µm) auf 2 oz (70 µm) kann den thermischen Widerstand (RthJA) um 21 Prozent reduzieren. Die Vorteile nehmen jedoch ab einer Dicke von 2 oz (70 µm) ab. Dies liegt an Fertigungsherausforderungen und abnehmenden Erträgen.

Kupfergewicht

Stromkapazität (0,25 mm Breite, 20°C Temperaturanstieg)

1 oz

1,9 A

4 oz

5,1 A

10 oz

9,8 A

Leiterbahnquerschnitt: Ein größerer Querschnitt bedeutet weniger Widerstand. Das führt zu weniger Wärmeentwicklung.

Lagenanzahl: Interne Kupferlagen tragen wertvoll zur Wärmeableitung bei. Eine Erhöhung der Lagenzahl von zwei auf vier, sechs, acht oder mehr verbessert die Wärmeableitung. Für Ströme bis etwa 200 A ist eine Erhöhung der Kupferstärken von 35 µm auf 70 µm, 105 µm, 210 µm oder 400 µm Dickkupfer empfehlenswert. Die Kombination von Dickkupfer auf Innenlagen mit 35 µm Basiskupfer auf Außenlagen ist ideal für die Stromführung. Sie ist auch gut für die Bestückung von SMD-Bauteilen. Es ist oft wirtschaftlicher, weniger Lagen mit höherer Kupferstärke zu wählen. Dies gilt, wenn Designregeln und Routing dies zulassen.

Zulässiger Temperaturanstieg: Jedes Material hat eine maximale Betriebstemperatur. Sie müssen sicherstellen, dass Ihre Leiterbahnen diese Temperatur nicht überschreiten.

Berechnung und Dimensionierung

Sie können die Leiterbahnbreite berechnen. Dies hängt von der gewünschten Temperaturerhöhung und der Stromstärke ab. Diese Berechnung basiert auf der Dauerstrom-Belastbarkeit von Leiterbahnen nach Brooks (1998). Beachten Sie, dass die ermittelten Werte Näherungswerte sind. Sie gelten nur für ideale Umweltbedingungen. Dazu gehören optimale Konvektion, trockene Oberfläche, keine weiteren Wärmequellen und kein Lötstopplack.

Die Berechnung der Leiterbahnbreite erfolgt in mehreren Schritten. Zuerst ermitteln Sie die Fläche. Danach bestimmen Sie die Breite. Dabei verwenden Sie Formeln aus IPC-2221. Für interne Schichten gelten die Konstanten k = 0,024, b = 0,44, c = 0,725. Für externe Schichten wenden Sie k = 0,048, b = 0,44, c = 0,725 an. Diese Konstanten ergeben sich aus der Kurvenanpassung an die IPC-2221-Kurven.

Als Richtwert wird eine Breite von 30 mil/A (0,76 mm/A) bei 1 oz Kupfer empfohlen. Bei ½ oz Kupfer sind es 60 mil/A (1,52 mm/A).

Die Leiterbahnbreite (T in mil) für einen bestimmten Strom (I in Ampere) und Kupfergewicht (gCu in Unzen) können Sie mit dieser Formel berechnen: T = 2/gCu x (–1,31 + 5,813xI + 1,548xI2 – 0,052xI3). Diese Formel gewährleistet eine Temperaturzunahme von maximal 10 K.

Bei 1 A Strom und 1 oz Kupferkaschierung beträgt die Leiterbahnbreite 12 mil (0,3 mm).

Bei 5 A Strom und ½ oz Kupfer beträgt die Leiterbahnbreite 240 mil (6,1 mm).

Bei 20 A Strom und ½ oz Kupfer beträgt die Leiterbahnbreite 1275 mil (32,4 mm).

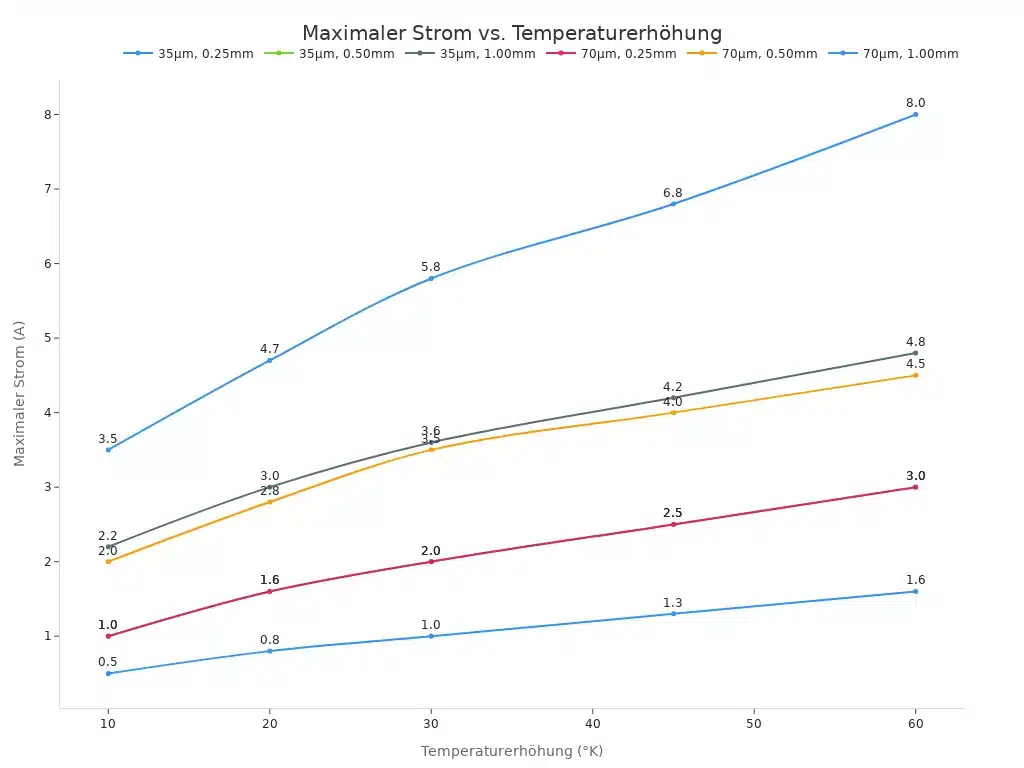

Diese Tabelle zeigt Ihnen Beispiele für maximale Ströme bei verschiedenen Temperaturerhöhungen:

Schichtstärke / Kupferendstärke | Leiterbahnbreite (metrisch) | Max. Strom bei 10°K | Max. Strom bei 20°K | Max. Strom bei 30°K | Max. Strom bei 45°K | Max. Strom bei 60°K |

|---|---|---|---|---|---|---|

35µm | 0.25mm | 0.5A | 0.8A | 1.0A | 1.3A | 1.6A |

35µm | 0.50mm | 1.0A | 1.6A | 2.0A | 2.5A | 3.0A |

35µm | 1.00mm | 2.2A | 3.0A | 3.6A | 4.2A | 4.8A |

70µm | 0.25mm | 1.0A | 1.6A | 2.0A | 2.5A | 3.0A |

70µm | 0.50mm | 2.0A | 2.8A | 3.5A | 4.0A | 4.5A |

70µm | 1.00mm | 3.5A | 4.7A | 5.8A | 6.8A | 8.0A |

Beachten Sie, dass Tabellen primär der groben Abschätzung dienen. Für präzise Ergebnisse sollten Sie detailliertere Berechnungen oder Simulationen verwenden.

Vias: Stromführung und Wärmeableitung

Vias: Strom und Wärme

Sie hören oft viele Faustregeln zur Strombelastbarkeit von Vias. Viele dieser Regeln sind jedoch zu konservativ. Eine gängige Annahme ist, dass ein Via, das an eine heiße Leiterbahn angeschlossen ist, mindestens so heiß wird wie diese Leiterbahn. Eine andere Annahme besagt, dass Leiterbahnen auf einer Oberflächenschicht kühler sind als interne Leiterbahnen. Dies würde bedeuten, dass ein Via, das durch das Innere einer Platine führt, eine höhere Temperatur erreicht. Diese Annahmen sind oft Mythen.

Die Realität sieht anders aus. Leiterbahnen auf der Oberflächenlage werden heißer als Leiterbahnen in einer Innenlage. Der Grund dafür ist die Wärmeleitfähigkeit von FR4. Sie ist zehnmal höher als die von Luft. Das Substrat wirkt für innen liegende Leiter als Wärmesenke. Vias sind oft kühler als die Leiterbahnen, mit denen sie verbunden sind. Das Substrat hilft hier als Wärmesenke. Breite Leiterbahnen können sogar als Kühlkörper für Vias dienen. Die Faustregel von 0,5 A pro Via ist oft zu konservativ. Sie führt dazu, dass Sie unnötig viele Vias verwenden. Dies kann mehr Schaden als Nutzen anrichten.

Douglas Brooks und Johannes Adam haben im Signal Integrity Journal (SIJ) wichtige Erkenntnisse veröffentlicht. Sie haben experimentelle Messungen der Temperaturen von hochstromführenden Leiterbahnen und Durchkontaktierungen durchgeführt. Diese Messungen sind der erste Vergleich von Leiterbahntemperaturen nach IPC-2152-Standards und einem angeschlossenen Via. Sie zeigen Ihnen, wie Vias wirklich funktionieren.

Kühlwirkung von Vias

Vias können oft als effektive Kühlkörper für dünne Leiterbahnen wirken. Sie leiten Wärme vom Hotspot weg. Thermische Durchkontaktierungen, auch Thermal Via Arrays genannt, verbessern die Wärmeableitung erheblich. Vias, die im Pad liegen (Via-in-Pad) oder mit Epoxid gefüllt und mit Kupfer überplattiert sind (Filled & Capped Vias), leiten Wärme noch besser ab. Sie bieten einen direkten Pfad für die Wärme.

Das Substrat spielt eine wichtige Rolle. Es fungiert als Wärmesenke für die Vias. Dies ist besonders wichtig, wenn die Vias durch innere Lagen verlaufen. Die Wärmeleitfähigkeit des Substrats hilft, die Wärme von den Vias wegzuleiten. So bleiben die Vias kühler als die angeschlossenen Leiterbahnen.

Leiterbahn-Via-Interaktion

Die Wechselwirkung zwischen Leiterbahnen und Vias ist komplex. Der Wärmetransport hängt von mehreren Faktoren ab. Entgegen der Intuition sind Leiterbahnen auf der Oberflächenlage heißer als Leiterbahnen in einer Innenlage. Die Wärmeleitfähigkeit von FR4 (0,25 W/m⋅K) ist viel höher als die von Luft. Das Substrat wirkt für innen liegende Leiter als Wärmesenke. Vias sind daher oft kühler als die mit ihnen verbundenen Leiterbahnen. Dies gilt besonders, wenn sie durch innere Lagen verlaufen.

Die thermische Interaktion hängt von der Breite der Leiterbahn ab:

Ist die Leiterbahn dünn, fungiert das Via als kleiner Kühlkörper für die Leiterbahn.

Ist die Leiterbahn breit, fungiert die Leiterbahn als kleiner Kühlkörper für das Via.

Sie können die thermische Leistung optimieren. Nutzen Sie thermische Vias. Diese durchkontaktierten Vias verbinden mehrere Leiterplattenlagen. Sie leiten Wärme effizient ab. Plattierte Vias sind effektiver als unplattierte Bohrungen. Legen Sie großflächige Kupfer-Polygone an. Diese Methode verbessert die Wärmeverteilung. Dies gilt besonders, wenn Sie oberste und unterste Lagen als durchgehende Masseflächen ausführen.

Die Dicke der Kupferkaschierung ist ebenfalls wichtig. Dickere Leiterbahnen und Power-Planes reduzieren den elektrischen Widerstand. Sie verbessern die Wärmeableitung. Dies ist besonders in leistungsintensiven Anwendungen der Fall. Eine Erhöhung der Kupferdicke verbessert den Wärmewiderstand und die Wärmeleitfähigkeit. Eine Verdoppelung der Kupferdicke von 1 auf 2 oz kann den thermischen Widerstand (RthJA) um 21 Prozent reduzieren.

Die PCB-Fläche spielt auch eine Rolle. Größere Leiterplatten bieten mehr Oberfläche für die Wärmeableitung. Die thermischen Vorteile nehmen jedoch ab einem bestimmten Schwellenwert ab. Breitere Kupferbahnen und größere Kupferflächen reduzieren die lokale Wärmeentwicklung. Sie verbessern die Wärmeableitung.

Thermal Vias verbinden die dielektrischen Schichten mit den Kupferschichten. Sie ermöglichen so die Einbeziehung innerer und unterer Lagen in die thermische Lösung. VIPPO-Konfigurationen unter dem Bauteil oder benachbarte Vias können den RthJA signifikant reduzieren. Sie können zum Beispiel eine Reduzierung um 22% beziehungsweise 33% erreichen.

Platzieren Sie zahlreiche thermische Vias in der Nähe wärmeerzeugender Komponenten. So leiten Sie die Wärme schnell zu den inneren Schichten und der gegenüberliegenden Seite der Leiterplatte. Dies vergrößert die Kühlfläche. Bei hohen Strömen und Verlustleistung von SMD-Leistungsbauteilen ergänzen Sie Dickkupferleiterplatten oft mit thermischen Vias. Diese Vias leiten die Wärme zu den Dickkupfer-Innenlagen und weiter zur Bottom-Lage. Es handelt sich um gepluggte und metallisierte Durchkontaktierungen. Sie platzieren diese direkt unter und neben den Bauteilen. Typische Via-Durchmesser sind 0,6 mm bei einem hexagonalen Raster von 1 mm. Die Stromtragfähigkeit von Vias ist jedoch oft zu gering. Sie können hohe Ströme aus den Innenlagen auf einer sinnvollen Fläche nicht immer ableiten.

Optimierung der Strombelastbarkeit

Designanpassungen

Sie können den Temperaturanstieg Ihrer Schaltung reduzieren. Machen Sie Ihre Leiterbahnen breiter. Verteilen Sie den Strom über mehrere Pfade. Vergrößern Sie den Abstand zwischen wärmeerzeugenden Leiterbahnen. So vermeiden Sie Hotspots. Führen Sie Leiterbahnen, die Leistungskomponenten verbinden, kurz und breit aus. Die IPC-2221A Norm gibt Ihnen Mindestbreiten vor. Nutzen Sie thermische Vias. Diese leiten Wärme effizient zwischen den Lagen ab. Legen Sie großflächige Kupfer-Polygone an. Dies verbessert die Wärmeverteilung. Besonders gut sind durchgehende Masseflächen auf der obersten und untersten Lage.

Verwenden Sie dickere Kupferkaschierungen. Bis zu 2 mm sind in Hochstromanwendungen möglich. Dies reduziert den elektrischen Widerstand. Es verbessert auch die Wärmeableitung. Erhöhen Sie die Kupferstärken von 35 µm auf bis zu 400 µm Dickkupfer. Eine gute Regel ist: Kupferstärke mal Faktor 3 für Leiterbreiten und -abstände. Erhöhen Sie die Lagenzahl Ihrer Platine. Eine Kombination von Dickkupfer auf Innenlagen mit 35 µm Basiskupfer auf Außenlagen ist ideal. Weiten Sie die Leitungen auf Dickkupferlagen maximal auf. Lassen Sie nur Isolationskanäle übrig. Diese richten sich nach den Spannungsabständen und den Regeln des Herstellers.

Breitere Pads verringern die Stromdichte. Sie reduzieren die Joule-Erwärmung. Eine Verdoppelung der Pad-Breite kann die Erwärmung um das 3- bis 5-fache senken. Fügen Sie Vias hinzu. So verteilen Sie den Strom über mehrere PCB-Lagen. Dies reduziert die Erwärmung der obersten Lage. Maximieren Sie die Kupferausnutzung. Breite Leiterbahnen und große Kupferflächen verteilen die Wärme besser. Die Lage, die direkt mit dem Bauteil verlötet ist, sollte viel Kupferfläche haben.

Material und Substrate

Die Wahl des richtigen Materials verbessert die Wärmeableitung. Aluminiumoxid (Al2O3) ist ein häufiges Keramikmaterial. Es hat ein starkes thermisches Dielektrikum. Es dehnt sich wenig aus. Sie können es bis 350 °C betreiben. Aluminiumnitrid (AlN) bietet eine hohe Wärmeleitfähigkeit. Es hat auch eine hohe thermische Festigkeit. Berylliumoxid (BeO) leitet Wärme sehr gut. Es dehnt sich ebenfalls wenig aus. Beachten Sie aber: Es ist hochgiftig bei der Verarbeitung.

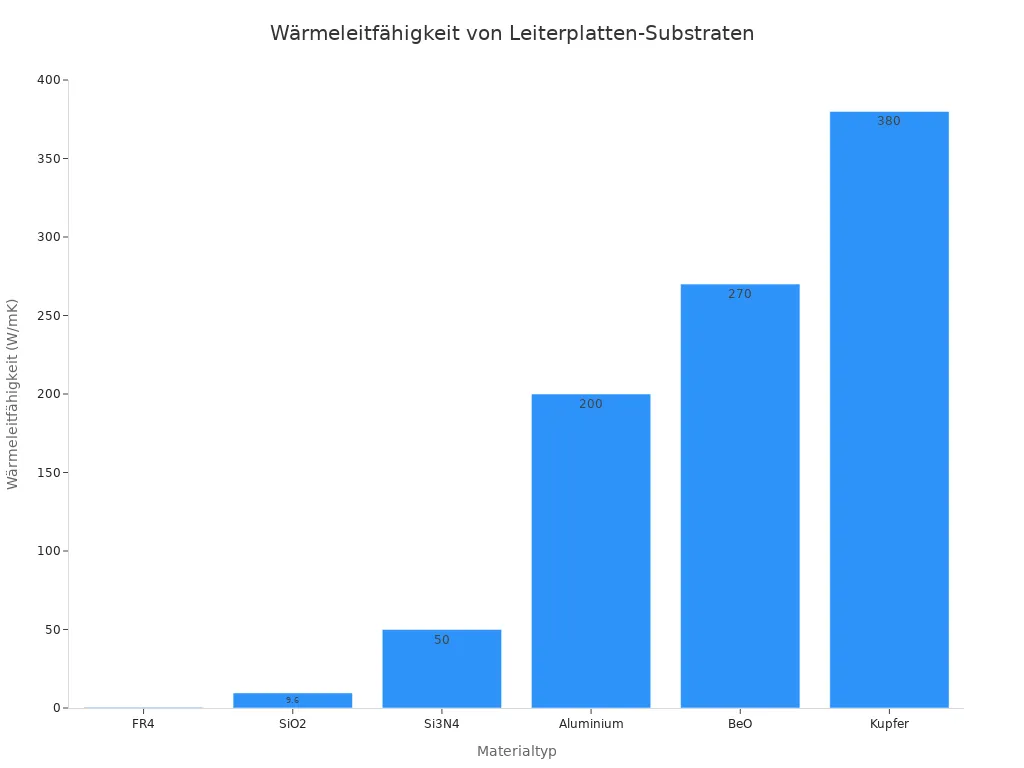

Hier sehen Sie die Wärmeleitfähigkeit verschiedener Füllstoffe:

Füller Typ | Wärmeleitfähigkeit (W/mK) |

|---|---|

Al2O3 | 25~40 |

MgO | 25~40 |

SiO2 | 9,6 |

Si3N4 | 50 |

BeO | 270 |

SiC | 25~100 |

AlN | 120~220 |

BN | 100~250 |

Kupfer | 380 |

Aluminium | 200 |

Dielektrikum | 0,4 – 0,8 / bis 2,5 |

FR4 | 0,4 |

Software-Tools

Nutzen Sie moderne Softwaretools. Diese ermöglichen thermische Analysen in 3D. Sie können damit die Wärmeausbreitung in Ihrer Schaltung nachvollziehen. Numerische Berechnungsmethoden helfen Ihnen. FLOTHERM von Flomerics ist ein Beispiel. Diese Tools berücksichtigen Wärmeabgabe durch Strahlung und Konvektion. Sie können Messungen reproduzieren. Sie wenden diese auch auf andere Leiterplattenaufbauten an. Simulationstools wie Flotherm berechnen individuelle Stromtragfähigkeitskurven. Diese sind genau auf Ihre Leiterplattenkonfiguration zugeschnitten.

Sie haben die Bedeutung präziser Berechnungen für die Strombelastbarkeit von Leiterbahnen und Vias verstanden. Verlassen Sie sich nicht auf einfache Faustregeln. Beachten Sie IPC-Standards und experimentelle Daten. Betrachten Sie Leiterbahnen und Vias als Einheit für die Wärmeableitung. Dies ist ein ganzheitlicher Designansatz. Nutzen Sie die vorgestellten Methoden und Tools. So erstellen Sie zuverlässige und effiziente PCB-Designs.

FAQ

Was ist der Hauptunterschied zwischen IPC-2221 und IPC-2152?

Die IPC-2152 ist genauer. Sie basiert auf neuen Messungen und berücksichtigt moderne Leiterplatten. Die IPC-2221 ist älter und oft zu konservativ. Sie führt zu unnötig breiten Leiterbahnen.

Wie können Vias die Wärmeableitung verbessern?

Vias wirken oft als kleine Kühlkörper. Sie leiten Wärme von heißen Leiterbahnen weg. Besonders thermische Vias oder Via-in-Pads verbessern die Wärmeableitung erheblich. Sie schaffen einen direkten Wärmepfad.

Welche Faktoren beeinflussen die Strombelastbarkeit am stärksten?

Die Kupferdicke und der Leiterbahnquerschnitt sind sehr wichtig. Dickeres Kupfer und breitere Leiterbahnen reduzieren den Widerstand. Sie leiten Wärme besser ab. Auch die Anzahl der Lagen und der zulässige Temperaturanstieg spielen eine Rolle.

Helfen Software-Tools wirklich bei der Optimierung?

Ja, sehr. Software-Tools wie FLOTHERM simulieren die Wärmeausbreitung in 3D. Sie berechnen präzise Stromtragfähigkeitskurven für Ihr spezifisches Design. So optimieren Sie Ihre Leiterplatten genau und vermeiden Fehler.