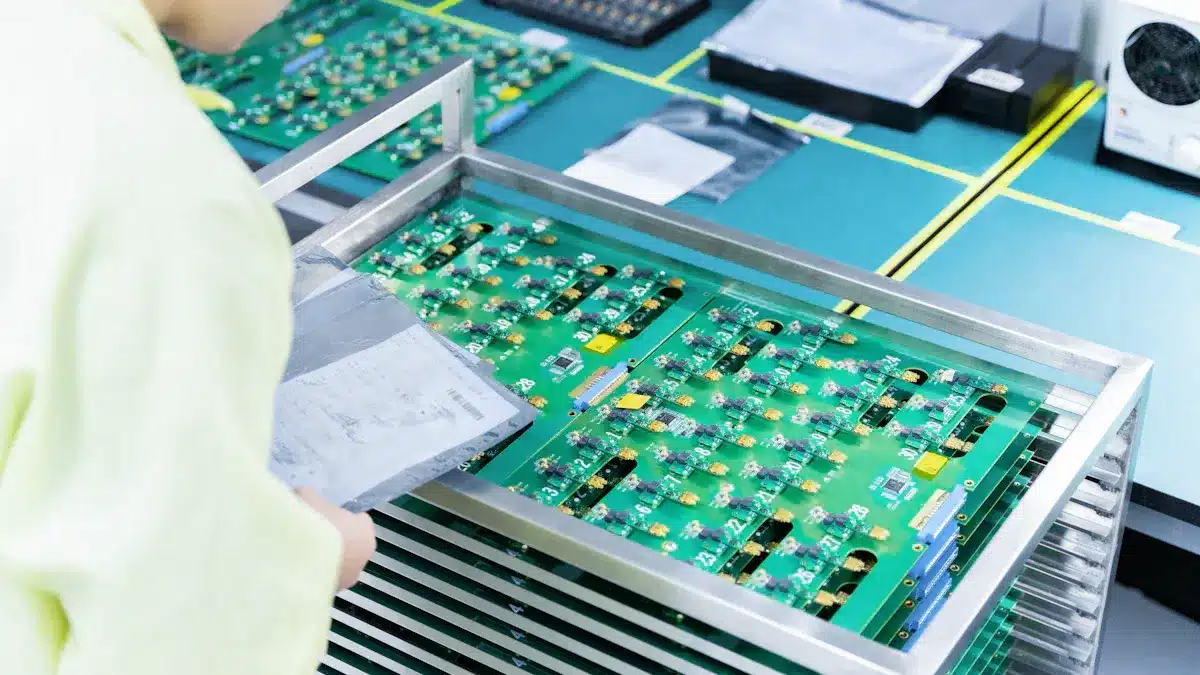

Die Auswahl der geeigneten Leiterplattenart ist von grundlegender Bedeutung. Sie beeinflusst maßgeblich die Funktionalität, die Kosten und die langfristige Zuverlässigkeit elektronischer Produkte. Eine wohlüberlegte Entscheidung ist daher unerlässlich. Dieser Artikel beleuchtet detailliert die vier wichtigsten Arten der Leiterplattenfertigung. Er bietet Lesern eine solide Grundlage für zukünftige Projekte.

Wichtige Erkenntnisse

Einseitige Leiterplatten sind einfach und günstig. Man nutzt sie für einfache Geräte wie Fernbedienungen.

Zweiseitige Leiterplatten haben zwei Seiten für Bauteile. Sie sind gut für komplexere Geräte wie Motorsteuerungen.

Multilayer-Leiterplatten haben viele Schichten. Sie sind ideal für sehr komplexe Geräte wie Smartphones und Server.

HDI-Leiterplatten sind sehr klein und dicht. Man verwendet sie für moderne, kleine Geräte wie 5G-Handys und Sensoren.

Die richtige Leiterplatte hängt vom Projekt ab. Man muss Kosten, Platz und Leistung beachten.

1. Einseitige Leiterplatten: Grundlagen der Leiterplattenfertigung

Aufbau und Merkmale

Einseitige Leiterplatten stellen die einfachste Art in der Leiterplattenfertigung dar. Sie besitzen eine einzige leitende Schicht, typischerweise aus Kupfer, die auf einem isolierenden Substratmaterial aufgebracht ist. Die elektronischen Komponenten montiert man auf einer Seite der Platine. Die Leiterbahnen befinden sich auf der gegenüberliegenden Seite. Diese Struktur ermöglicht eine grundlegende elektrische Verbindung zwischen den Bauteilen.

Die Materialien für diese Platinen variieren je nach Anwendungsbereich und Kostenanforderungen. Eine Übersicht der gängigen Materialien zeigt die folgende Tabelle:

Komponente | Material | Zusammensetzung |

|---|---|---|

Leitende Schicht | Kupfer | N/A |

Substrat (FR1) | Phenolharz + Papier | Billige Sorte |

Substrat (FR2) | Phenolharz + Papier | Standard-Qualität |

Substrat (FR3) | Epoxidharz + Papier | N/A |

Substrat (FR4) | Epoxidharz + Glasfasergewebe | Häufig verwendet, gute Kriechstromfestigkeit, Hochfrequenzeigenschaften, geringere Wasseraufnahme |

Substrat (FR5) | Epoxidharz + Glasfasergewebe | Wärmebeständiger |

Vorteile

Einseitige Leiterplatten bieten erhebliche Vorteile in Bezug auf Kosteneffizienz und einfache Herstellung. Sie eignen sich besonders für Anwendungen mit einfachen Schaltungsanforderungen. Hier müssen die Kosten niedrig bleiben. Die Platinen bestehen nur aus einer Kupferschicht. Sie haben ein einfaches Design und eine geringe Schaltungsdichte. Dies macht sie kostengünstig. Die Kosten für eine gleich große einseitige Leiterplatte liegen bei 25–50 % im Vergleich zu einer doppelseitigen, durchkontaktierten Leiterplatte. Die Anordnung der Komponenten auf nur einer Seite vereinfacht den Produktionsprozess erheblich. Dies senkt die Kosten weiter. Ihre einfache Struktur und geringere Kosten machen sie ideal für Massenproduktionen. Die Stanztechnik ist ein wichtiges Herstellungsverfahren für sehr große Stückzahlen einseitiger Leiterplatten.

Nachteile

Trotz ihrer Vorteile weisen einseitige Leiterplatten auch Nachteile auf. Ihre Komplexität ist begrenzt. Sie bieten nur eine geringe Packungsdichte. Dies bedeutet, dass man nicht viele Komponenten auf engem Raum platzieren kann. Die Signalintegrität kann bei höheren Frequenzen beeinträchtigt sein. Dies liegt an der fehlenden Möglichkeit, komplexe Erdungs- oder Stromversorgungsebenen zu implementieren.

Typische Anwendungen

Einseitige Leiterplatten finden sich in vielen alltäglichen elektronischen Geräten. Man verwendet sie häufig in einfachen Steuerungen, wie zum Beispiel in Fernbedienungen oder Taschenrechnern. Auch in LED-Beleuchtungen, Spielzeugen und einigen Haushaltsgeräten kommen sie zum Einsatz. Überall dort, wo die Schaltungsanforderungen minimal sind und die Kosten eine entscheidende Rolle spielen, sind einseitige Leiterplatten eine bevorzugte Wahl.

2. Zweiseitige Leiterplatten

Aufbau und Verbindung

Zweiseitige Leiterplatten stellen eine Weiterentwicklung der einseitigen Variante dar. Sie besitzen zwei leitende Schichten, typischerweise aus Kupfer. Ein isolierendes Dielektrikum trennt diese Schichten voneinander. Die elektronischen Komponenten können auf beiden Seiten der Platine montiert werden. Dies erhöht die Flexibilität beim Design erheblich. Die beiden leitenden Kupferschichten verbindet man durch sogenannte durchkontaktierte Löcher (Plated Through Holes, PTH). Diese PTHs sind metallisierte Bohrlochwände. Sie ermöglichen elektrische Verbindungen von der Oberseite zur Unterseite der Leiterplatte und umgekehrt. Man bezeichnet sie auch als Kupferhülsen.

Vorteile

Zweiseitige Leiterplatten bieten deutliche Vorteile gegenüber einseitigen Platinen. Sie ermöglichen eine höhere Packungsdichte. Designer können mehr Komponenten auf kleinerem Raum platzieren. Die zusätzliche leitende Schicht bietet mehr Möglichkeiten für das Routing von Leiterbahnen. Dies führt zu komplexeren Schaltungsdesigns. Die verbesserte Flexibilität im Layout erleichtert die Realisierung anspruchsvollerer Funktionen. Dies macht sie zu einer beliebten Wahl in der Leiterplattenfertigung für viele Anwendungen.

Nachteile

Trotz ihrer Vorteile haben zweiseitige Leiterplatten auch Nachteile. Die Fertigung ist komplexer und teurer als bei einseitigen Platinen. Eine Herausforderung stellt die Wärmeableitung dar, besonders bei hoher Bauteildichte. Viele Komponenten auf engem Raum erzeugen viel Wärme. Eine unzureichende Ableitung kann die Leistung mindern oder zu dauerhaften Schäden führen. Lösungen umfassen Thermovias, die Wärme von Komponenten zu Kupferflächen leiten. Auch große Kupferflächen dienen als Wärmeableitungsebenen.

Typische Anwendungen

Zweiseitige Leiterplatten finden in vielen elektronischen Geräten Anwendung. Sie eignen sich für Produkte, die mehr Komplexität erfordern als einseitige Platinen bieten. Typische Einsatzgebiete sind Motorregelungen und Schaltnetzteile. Man findet sie auch in Audioverstärkern, Netzgeräten und Industriesteuerungen. Mobiltelefone, Sensorik und Automatisierungstechnik nutzen ebenfalls häufig zweiseitige Leiterplatten.

3. Multilayer-Leiterplatten

Aufbau und Schichten

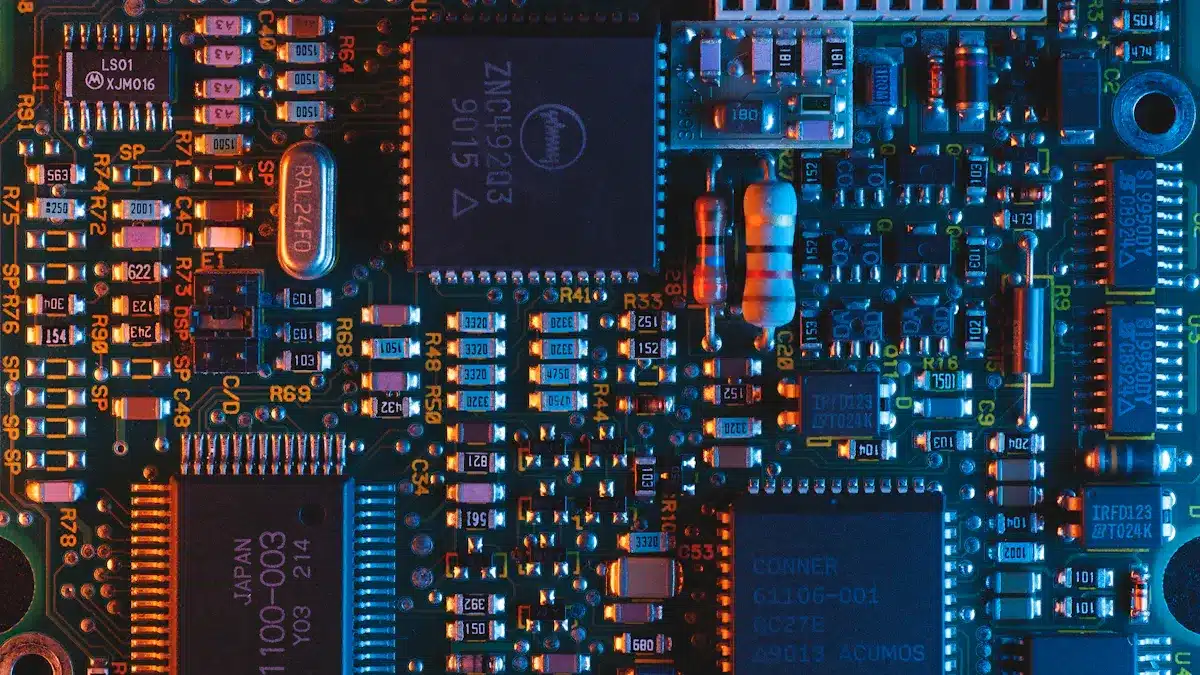

Multilayer-Leiterplatten sind die am häufigsten verwendeten Schaltungstypen in der modernen Leiterplattenfertigung. Sie bieten eine Vielzahl von Lagen und Funktionen. Ihr Aufbau umfasst drei oder mehr leitende Schichten, typischerweise aus Kupfer. Isolationsschichten trennen diese Lagen präzise voneinander. Multilayer-Leiterplatten entstehen, indem man geätzte und gebohrte Kerne mit speziellen Prepreg-Folien stapelt und unter Hitze und Druck verpresst. Sie werden mit vier oder mehr Lagen hergestellt. Vergrabene Durchkontaktierungen (Buried Vias) sind bei Multilayer-Platinen erst ab vier Lagen möglich. Zwischen den leitenden Schichten kommen verschiedene Isolationsmaterialien zum Einsatz. Dazu gehören Epoxidharz mit Glasfaserverstärkung, High TG FR4, Low CTE, halogenfreie Materialien und spezielle Hochfrequenzmaterialien wie Rogers.

Vorteile

Diese Platinen bieten eine sehr hohe Komplexität und ermöglichen eine außergewöhnliche Packungsdichte. Dies bedeutet, dass Entwickler eine große Anzahl von Komponenten auf engstem Raum platzieren können. Die verbesserte Signalintegrität ist ein weiterer großer Vorteil. Mehrere Lagen erlauben dedizierte Masse- und Versorgungsebenen. Dies reduziert elektromagnetische Interferenzen erheblich und verbessert die Leistung der Schaltung. Die zusätzliche Routing-Flexibilität ermöglicht komplexere Schaltungsdesigns und kürzere Signalwege.

Nachteile

Die Herstellung von Multilayer-Leiterplatten ist deutlich aufwendiger als bei einfacheren Varianten. Dies führt zu höheren Kosten pro Platine. Der Designprozess ist komplexer und erfordert spezialisierte Software sowie tiefgreifendes Fachwissen. Die Präzision bei der Fertigung muss sehr hoch sein. Reparaturen an internen Lagen sind oft schwierig oder sogar unmöglich.

Typische Anwendungen

Multilayer-Leiterplatten finden in vielen anspruchsvollen und leistungsstarken elektronischen Geräten Anwendung. Man nutzt sie intensiv in der Telekommunikation für Router und Server. Auch in der Medizintechnik sind sie unverzichtbar, beispielsweise in Diagnosegeräten. Die Luft- und Raumfahrt setzt auf diese Technologie für Avioniksysteme. High-End-Consumer-Elektronik, wie Smartphones und Laptops, profitiert ebenfalls von ihrer Leistungsfähigkeit. Sie sind ideal für Geräte, die hohe Leistung, Kompaktheit und Zuverlässigkeit erfordern.

4. HDI-Leiterplatten (High-Density Interconnect)

Aufbau und Mikrovias

HDI-Leiterplatten (High-Density Interconnect) nutzen Mikrovias und kleinere Leiterbahnen. Sie erreichen dadurch eine höhere Signaldichte. Diese Platinen zeichnen sich durch feine Linienbreiten und Abstände aus, typischerweise unter 76,2 Mikrometer. Designer verwenden Mikro-, Blind- und Buried Vias. Diese Vias bieten mehr Auswahlmöglichkeiten für das Design. Blind Vias sind Ankontaktierungen, die auf einer Innenlage enden. Man setzt sie in der HDI-Technologie zumeist als Mikrovias ein, vorwiegend in den beiden jeweiligen Außenlagen.

Der IPC-2226-Standard, genauer der „Sectional Design Standard for High Density Interconnect (HDI) Printed Boards“, klassifiziert HDI-Designs in Typen von „I“ bis „VI“. Dies basiert auf Verwendungszweck und Komplexität.

IPC-2226 Typ | Microvia-Lagen | Vias-Typen | Komplexität |

|---|---|---|---|

TYP 1 | Eine einzelne Lage, ein- oder beidseitig | Microvias, Durchgangslöcher; nur Blind Vias, keine Buried Vias | Gering |

TYP 2 | Eine einzelne Lage, ein- oder beidseitig | Microvias, Durchgangslöcher, Buried Vias | Mittel |

TYP 3 | Mindestens zwei Lagen, ein- oder beidseitig | Microvias, Durchgangslöcher, Buried Vias | Hoch (anspruchsvoll für die Fertigung) |

ELIC Microvias überlappen sich ausgehend von einem zentralen Kern. Man baut sie sequentiell im Laserbohrverfahren und im „Copper Vias Filling“-Verfahren (SBU – Sequential Build-Up) auf.

Vorteile

HDI-Leiterplatten ermöglichen eine dichte Bauteilplatzierung und vielseitiges Routing. Die SBU-Technologie bietet hierbei erhebliche Vorteile. Sie ermöglicht hochdichte HDI-/SBU-Leiterplatten. Dies ist besonders wichtig in BGA-Bereichen, wo die Entflechtung schwierig ist. Gebohrte und gefüllte Vias in Innenlagen hinterlassen keine Vertiefungen auf darüber liegenden Lagen. Dies vereinfacht die Realisierung von Fine-Line-Strukturen. Es entsteht Platzgewinn durch direkte Ankontaktierung von Padflächen mit gefüllten und gedeckelten Buried Vias. Gefüllte Durchgangslöcher/Microvias schützen vor eindringenden Flüssigkeiten und Gasen. SBU-Layouts mit kupfergefüllten Microvias und Via-in-Pad-Technologie bieten 20 – 40 % mehr Entflechtungsraum. Sie sind extrem zuverlässig und bieten eine deutlich bessere Wärmeleitfähigkeit sowie sehr gute Signalintegrität.

Nachteile

Die Herstellung von HDI-Leiterplatten ist komplex und teuer. Der Fertigungsprozess erfordert spezielle Ausrüstung und Fachkenntnisse. Die Designphase ist anspruchsvoll.

Typische Anwendungen

HDI-Leiterplatten finden in vielen modernen und miniaturisierten Geräten Anwendung. Sie sind unverzichtbar für:

Telekommunikationstechnik für 5G

Sensoren

High-End-Smartphones

Medizintechnik

Automobilbau

„Diese hoch miniaturisierten neuen Komponenten wurden unter anderem in Telekommunikationstechnik für 5G, Sensoren und den High-End-Smartphones der großen Hersteller eingesetzt. Jetzt beobachten wir, dass diese Technologie in weitere Segmente der Branche vordringt. Die NCAB erhält inzwischen täglich Anfragen zu Platinen, bei denen kleinere Leiterbahnbreiten und- abstande als bei regulären HDI-Leiterplatten gefordert sind. Dies gilt zum Beispiel für Anwendungen aus der Medizintechnik und dem Automobilbau“, erläutert Jan Pedersen, Director of Technology bei der NCAB Group.

Die optimale Wahl der Leiterplattenart hängt stark von den spezifischen Projektanforderungen ab. Faktoren wie elektrische Anforderungen, Komponentenmerkmale und Industriestandards sind entscheidend. Eine fundierte Entscheidung erfordert die sorgfältige Abwägung von Komplexität, Kosten, Platzbedarf, Leistungsanforderungen und Signalintegrität. Ein optimales Leiterplattendesign ist entscheidend für die Zuverlässigkeit und Lebensdauer. Starre Leiterplatten bieten mechanische Stabilität. Zweiseitige und Mehrlagenplatinen finden sich in zuverlässigeren Baugruppen. Qualität und Zuverlässigkeit sind wichtig, da eine defekte Leiterplatte hohe Ausfallkosten verursachen kann. Eine informierte Entscheidung sichert den Erfolg des Elektronikprojekts.

FAQ

Was unterscheidet einseitige von zweiseitigen Leiterplatten?

Einseitige Leiterplatten besitzen eine leitende Schicht. Zweiseitige Leiterplatten haben zwei leitende Schichten. Durchkontaktierte Löcher verbinden diese Schichten. Zweiseitige Platinen ermöglichen komplexere Schaltungen und eine höhere Bauteildichte.

Wann sollte man Multilayer-Leiterplatten verwenden?

Man verwendet Multilayer-Leiterplatten für komplexe Schaltungen. Sie bieten eine hohe Packungsdichte und verbesserte Signalintegrität. Dies ist wichtig bei Geräten, die hohe Leistung und Zuverlässigkeit erfordern, wie Smartphones oder Server.

Warum sind HDI-Leiterplatten für moderne Elektronik wichtig?

HDI-Leiterplatten nutzen Mikrovias und feine Leiterbahnen. Sie ermöglichen eine extrem hohe Bauteildichte und Miniaturisierung. Dies ist entscheidend für kompakte Geräte wie 5G-Telekommunikation, Sensoren und High-End-Smartphones.